Sep 15, 2025 | Blog

Firmaların kâr amaçlı geliştirdiği, üretim esnasında israfı ortadan kaldırıp, en iyi üretim potansiyelinin meydana getirildiği sisteme Yalın Üretim Sistemi denilmektedir. Üretim esnasında maliyetin ve işçiliğinin minimuma düşürülmesi ile birlikte, kâr marjının artırılması amaçlanmaktadır. Bu sistemde bahsedilen israfın anlamı farklıdır. Üretim kategorisinde değerlendirilmektedir. Müşteri için herhangi bir değeri olmayan, onun için bedel ödemek istemediği bütün her şeyi kapsamaktadır. Ürünün üretilmesi, taşınması, paketlenmesi ve satışa sunulma kategorilerinde, gereksiz veya ‘olmasa da olur’ denilebilecek bütün kategorilerin ortadan kaldırılması ve piyasa şartlarında en uygun maliyet düzeyinin yakalanması hedeflenmektedir.

Yalın Üretim Sistemi & Yalın Üretimin Önemi Nedir?

Günümüz ekonomi dünyasında, her geçen gün artan rekabet nedeniyle, kaliteli ürünleri ekonomik fiyatlarla piyasaya sunmak en önemli kriterdir. Müşterilerin kaliteli ve uygun fiyat özelliklerine sahip mallara olan rağbeti nedeniyle, üretim firmaları Yalın Üretim Sistemi seçenekleri öncelikle tercih etmektedir.

Eski ekonomi anlayışında, belli odakların tekelindeki satış endeksleri artık tarih olmuştur. Günümüzde bütün firmalar kaliteyi ucuza imal etmek zorundadır. Piyasa şartlarında ‘müşteri bekler’, ‘benden başka satan yok fiyatı artırırım’ mantığı da tamamen ortadan kalkmıştır. Artık yalın üretim sistemi kategorisinde ciddi çalışmalar gerekmektedir. Yeni ekonomi düzeninde bilinçlenen tüketicilere hizmet veren firmalar, yüzlerce dişli rakiple mücadele etmek zorundadır. Kısaca, piyasada 1 lira olan bir malı siz asla 1,25 liraya satamazsınız. Bu konuda müşteriler de bilinçlenmiştir. Bu nedenle kaliteli bir yalın üretim yaparak siz 0,90 kuruşa satmanın yoluna bakmalısınız.

Rekabet, bugün bir firmanın hayatta kalması ve büyümesi için en önemli unsurdur. Rekabete giremeyen firmalar ‘var olma’ savaşı vermektedir. Büyümenin ve rakiplere fark atmak için, üretimde kalite ve en düşük maliyet gerçekleşmelidir. Küresel ekonomik şartların git gide zorlaşması ile birlikte, hızlı üretim ve en kısa zamanda paraya dönüştürme son derece önemli bir husustur. Firmanın gidişatının düzenlenmesi için, işçi veya işçilerin çalışma programlarından ziyade yalın üretim sistemi konusunda ciddi çözümler üretmesi gerekir. Ülke ekonomisinde önemli olan bu konu, etkili rekabet ortamı meydana getirecektir.

Siz de yalın üretime mi geçmek istiyorsunuz? Hemen aşağıdaki görsele tıklayıp detaylı bilgi alabilirsiniz.

Yalın Üretim Aşamaları

1. Aşama: Değer Belirleme (Value Identification):

- Müşteri değeri belirlenir ve onların ürünlere ne kadar ödemeye razı oldukları anlaşılır.

- Piyasa analizi yapılır, rekabetçi fiyatlandırma stratejileri oluşturulur.

- Ürün özelliklerini belirleme süreci, müşteri geri bildirimleri ve pazar trendleri ile desteklenir.

- Maliyet analizi ile değer ve maliyet dengesi sağlanır.

- Tedarik zinciri yönetimi, malzeme ihtiyaç planlaması optimize etmek için entegre edilir.

- Ürün yaşam döngüsü boyunca değer artışı sağlayacak inovasyon fırsatları araştırılır.

- Hızlı prototipleme ve ürün testleri ile değerli özelliklerin erken aşamalarda değerlendirilmesi sağlanır.

- Sürdürülebilirlik ve çevresel etkiler de değer belirleme sürecinin bir parçası olarak göz önünde bulundurulur.

- Değer önerisinin pazarlama stratejisi ile uyumlu şekilde iletilmesi için iletişim planları geliştirilir.

2. Aşama: Değer Akışı Haritalama (Value Stream Mapping):

- Ürün veya hizmetin tüm aşamaları, alt aşamaları ve alt süreçleri detaylı olarak çizilir.

- Değer akışı içindeki tüm veri, malzeme ve bilgi hareketleri analiz edilir.

- İşlem süreleri, bekleme süreleri, iş istasyonları arası hareket süreleri ayrı ayrı incelenir.

- Her bir aşamada oluşan envanter miktarları ve stok seviyeleri görselleştirilir.

- Tedarikçi ve müşteri ilişkileri haritalanır, tedarik zinciri entegrasyonu için fırsatlar belirlenir.

- Engeller, atıl kapasiteler ve verimsizlik noktaları vurgulanarak iyileştirme potansiyelleri tanımlanır.

- Bilgi akışının dijital sistemlerle optimize edilmesi için otomasyon fırsatları gözden geçirilir.

3. Aşama: Akış Oluşturma (Flow Creation):

- Değer akışında engelleri kaldırmak için gereksiz iş adımları ve bekleme süreleri azaltılır.

- İş istasyonları, optimize edilmiş sıra ile ürün veya hizmeti işleme koşullarına uygun şekilde yerleştirilir.

- Üretim hücreleri veya hattı tasarımı, en verimli malzeme ve bilgi akışını sağlayacak şekilde yapılır.

- İş istasyonları arası mesafeler ve malzeme taşıma yolları optimize edilir.

- Üretim ekipmanları ve robotlar gibi otomasyon araçları, genel ekipman etkinliği iş akışını desteklemek üzere entegre edilir.

- Çalışanların yetenekleri ve uzmanlıkları, iş istasyonlarına en iyi şekilde dağıtılır.

- Ürün tasarımı, üretim akışına uygun olarak revize edilir.

- İş akışında süreç varyasyonunu minimize etmek için standartlaştırılmış iş talimatları oluşturulur.

- Akış oluşturma süreci, sürekli iyileştirme için temel verileri ve geri bildirimleri sağlayacak şekilde tasarlanır.

4. Aşama: Çekme Üretim (Pull Production):

- Müşteri talebine göre üretim gerçekleştirilir, talep olmadan fazladan üretim yapılması engellenir.

- İş istasyonları, önceki iş istasyonunun çıkışını bekler ve bu sayede fazla envanter miktarı oluşmasının önüne geçilir.

- Stok seviyeleri minimize edilir, böylece kaynak israfı azaltılır.

- Kanban sistemleri veya diğer çekme tabanlı yöntemlerle malzeme ve ürün hareketleri yönetilir.

- Tedarik zinciri işbirliği ve entegrasyonu sayesinde tedarikçi tarafında da çekme mantığına geçilir.

- Üretim hızı, tüketici talebine uygun olarak esnek şekilde ayarlanabilir.

- Ürün varyasyonlarına göre esnek üretim yapabilme yeteneği geliştirilir.

- Ürün veya hizmet kalitesinin sürekli olarak korunmasını sağlamak için çekme üretim sistemi ile kalite kontrol süreçleri entegre edilir.

- Maliyet ve zaman etkinliğini artırmak için lojistik ve dağıtım süreçleri çekme mantığına göre optimize edilir.

5. Aşama: Mükemmeliyet İçin Sürekli İyileştirme (Continuous Improvement for Perfection):

- Sürekli iyileştirme kültürü oluşturulur.

- İş süreçleri, performans verileri ve geri bildirimler düzenli olarak analiz edilir.

- Kaizen, Six Sigma ve diğer kalite iyileştirme yöntemleri kullanılarak sürekli olarak verimlilik artırılır.

- İyileştirme fırsatları, verilerle desteklenen analizler ve trend tahminleri ile belirlenir.

- İş akışı, veri analitiği ve yapay zeka kullanılarak otomatik olarak izlenir ve geliştirme önerileri sunulur.

- Çalışanlar, proaktif olarak süreçlerdeki sorunları ve iyileştirme fırsatlarını bildirebilecekleri mekanizmalarla desteklenir.

- İyileştirme projeleri, yalın eğitimler ve atölyeler aracılığıyla çeşitli seviyelerdeki personelin katılımını içerir.

- Sürekli iyileştirme süreci, tedarikçi ve müşteri işbirliği ile genişletilir ve tüm tedarik zinciri boyunca uygulanır.

6. Aşama: Standartlaştırma (Standardization):

- En iyi uygulamalar belirlenir ve iş süreçleri standart hale getirilir.

- Standart iş akışları, talimatlar ve prosedürler oluşturulur.

- İş süreçleri, dokümantasyon ve eğitim materyalleri ile desteklenir.

- Standartlaştırılmış iş akışları, verimliliği artırmanın yanı sıra kalite ve güvenilirliği de artırır.

- Sürekli iyileştirme çabalarını desteklemek ve sürdürmek için standartlar gözden geçirilir ve güncellenir.

- İş süreçlerindeki varyasyonları azaltmak ve tutarlı sonuçlar elde etmek için standartlaştırılmış iş talimatlarına sıkı bir şekilde uyulur.

- Standart iş akışları, yeni personelin eğitimi ve entegrasyonu için önemli bir kaynak sağlar.

- Standartlar, ölçülebilir performans metriklerine dayalı olarak sürekli olarak değerlendirilir ve gerektiğinde iyileştirilir.

7. Aşama: Personel Katılımı (Employee Involvement):

- Çalışanlar süreç geliştirmeye aktif olarak katılır ve önerilerde bulunurlar.

- Çalışanlar, iş süreçlerindeki sorunları ve iyileştirme fırsatlarını tanımlamak üzere çeşitli kanallar aracılığıyla teşvik edilir.

- İş süreçlerinin tasarımı ve iyileştirilmesi için çok disiplinli ekipler oluşturulur.

- Çalışanlar, kendi alanlarındaki uzmanlık ve deneyimlerini paylaşarak iş süreçlerinin geliştirilmesine katkı sağlarlar.

- Çalışanların geri bildirimleri, sürekli iyileştirme sürecinin temelini oluşturur ve karar alıcıları bilgilendirir.

- Eğitim ve geliştirme fırsatları, çalışanların yalın prensipleri anlamalarını ve uygulamalarını desteklemek için sağlanır.

- Çalışanlar, ödüllendirme ve tanıma programlarıyla motive edilir ve yalın kültürün bir parçası olarak hissederler.

- İşbirliği ve takım çalışması teşvik edilir, çalışanlar farklı beceri setlerini birleştirerek daha yaratıcı ve etkili çözümler üretirler.

- Çalışanların fikirleri ve katkıları, yönetim tarafından değerlendirilir ve uygulanabilir olanlar hızla hayata geçirilir.

Yalın Üretimde İsraf Türleri (Muda)

Yalın üretimin temelinde üretim sürecinde yer alan israfların (muda) ortadan kaldırılması yer almaktadır. İsraf, müşteriye değer katmayan her türlü faaliyeti ifade eder. Bu israflar yedi ana başlık altında sınıflandırılır:

Fazla Üretim

Müşteri talebinden fazlasını üretmek en temel israflardan biridir. Fazla üretim, gereksiz stok, taşıma ve iş gücü kaybına yol açar. Ayrıca bu durum, sermayenin stoklarda gereksiz yere bağlanmasına neden olur.

Bekleme

Malzeme, ekipman veya insan gücünün bir sonraki işlem için beklemesi verimsizliği artırır. Bekleme süreleri, toplam üretim süresini uzatır ve teslimat gecikmelerine neden olur. Yetersiz planlama ve dengesiz iş yükü genellikle bu tür israflara yol açar.

Taşıma

Ürünlerin üretim süreci boyunca gereksiz yere taşınması hem zaman kaybı hem de fiziksel kaynakların aşırı kullanımına neden olmaktadır. Kötü yerleşim planları ve dağınık iş istasyonları bu israf türünü artırır.

Gereksiz İşlem

Fazladan işleme adımları, müşteri için ekstra değer yaratmadığı halde zaman ve enerji tüketir. Genellikle süreçlerin karmaşıklaştırılması veya standart dışı uygulamalar bu duruma yol açar.

Stok Fazlası

Fazla ham madde, yarı mamul ya da mamul stokları, nakit akışını bozar ve ürünlerin eskimesi riskini artırır. Stok fazlası, planlama hataları ya da güvenlik stoğu alışkanlıklarından kaynaklanabilir.

Gereksiz Hareket

Çalışanların yaptığı gereksiz fiziksel hareketler zaman kaybı ve fiziksel yorgunluğa neden olur. İş istasyonlarının kötü tasarlanması bu hareketleri artıran başlıca sebeptir.

Hatalı Üretim

Hatalı ürünler tekrar işleme, hurdaya çıkarma ya da müşteri şikayetlerine yol açar. Kalite problemleri, maliyetlerin artmasına yol açarken işletmenin itibarını ve müşteri güvenini de olumsuz etkiler.

Yalın Üretim Teknikleri

Yalın üretimin sahada etkin bir şekilde uygulanabilmesi için yalnızca felsefi bir yaklaşım yeterli olmamakta, bu yaklaşımı destekleyen pratik araçlara da ihtiyaç duyulmaktadır. Bu araçlar, üretim süreçlerini sadeleştirmeye, israfları ortadan kaldırmaya ve sürekli iyileştirmeyi sistematik hale getirmeye yardımcı olmaktadır.

5S (Sınıflandır, Düzenle, Temizle, Standartlaştır, Sürdür)

İş yerlerinde düzenin sağlanmasını amaçlayan bu sistem, çalışma alanlarının verimli, güvenli ve düzenli hale gelmesini sağlar. Her bir adım, hem fiziksel hem zihinsel olarak israfı ortadan kaldırmayı hedefler. Özellikle üretim alanında zaman kaybını azaltır ve çalışan verimliliğini artırır.

Kanban

Görsel bir üretim kontrol sistemidir. Malzeme ve üretim akışını yönetmek için kartlar ya da dijital panolar kullanılır. Kanban sayesinde üretim yalnızca ihtiyaç duyulduğunda başlatılır, bu da stok fazlasının önüne geçilmesini sağlar. Aynı zamanda üretimde denge ve ritim oluşturur.

Kaizen (Sürekli İyileştirme)

Küçük ama sürekli gelişmeleri hedefleyen bu teknik, tüm çalışanların katılımıyla süreçlerin daha verimli hale getirilmesini sağlar. Kaizen kültürü, çalışanların süreçlerle ilgili gözlemlerini paylaşmasını ve sahada gerçek zamanlı iyileştirmeler yapılmasını teşvik eder.

Poka-Yoke (Hata Önleme)

Üretim sürecinde hataların oluşmasını engellemek için tasarlanan basit ve etkili sistemlerdir. Hataların tespit edilmesinden önce önlenmesini sağlayan bu yaklaşım, kalite problemlerini azaltır ve yeniden işleme maliyetlerini ortadan kaldırır.

Andon

Üretim sürecinde meydana gelen sorunların anlık olarak görünür kılınmasını sağlayan görsel bir uyarı sistemidir. Işıklar veya dijital panolarla operatörler üretim hatlarında oluşan arızaları veya gecikmeleri hızlıca bildirir. Bu sayede hızlı müdahale ve kesintisiz üretim sağlanır.

SMED (Single Minute Exchange of Dies – Hızlı Kalıp Değişimi)

Üretim hattında yapılan geçiş sürelerini minimuma indirmeyi amaçlayan bu teknik, özellikle küçük partili üretim yapan işletmelerde esnekliği artırır. Kalıp değişim sürelerinin dakikalar içinde tamamlanması, duruş süresini azaltarak verimliliği yükseltir.

Heijunka (Üretim Dengeleme)

Talep dalgalanmalarına karşı üretim hacmini ve ürün çeşitliliğini dengede tutan bir planlama yaklaşımıdır. Heijunka sayesinde üretimdeki dalgalanmalar minimize edilir, kapasite planlaması optimize edilir ve çekme sistemleri daha etkin uygulanır.

Yalın Üretimin Faydaları

Yalın üretim, israfın sistematik olarak ortadan kaldırılmasına ve süreçlerin sürekli iyileştirilmesine odaklanan bir yaklaşım olarak işletmelere hem kısa vadeli operasyonel avantajlar hem de uzun vadeli stratejik kazanımlar sunar. Bu üretim modeli sayesinde kaynaklar daha etkin kullanılır, kalite standartları yükseltilir ve müşteri beklentileri daha etkin karşılanır.

Stok Maliyetlerinde Azalma

Yalın üretim, gereksiz stok birikimini engelleyerek depolama maliyetlerini düşürür. Daha az stokla çalışma prensibi sayesinde hem fiziksel alan ihtiyacı azalır hem de bağlı sermaye serbest kalır. Bu da finansal kaynakların daha verimli alanlara yönlendirilmesine imkan tanır.

Daha Kısa Üretim Süreleri

Süreçlerin sadeleştirilmesi ve akış odaklı yapılar sayesinde üretim döngü süreleri kısalır. Siparişler daha hızlı tamamlanır, teslimat süreleri azalır ve müşteri beklentileri daha etkin karşılanır.

Kalite İyileştirmesi

Yalın üretimde kalite, sonuç değil süreç bazlı bir hedef olarak ele alınır. Hataların kaynağında tespit edilmesi ve süreç boyunca sürekli iyileştirilmesi, yeniden işleme oranlarını düşürür ve müşteri şikayetlerini azaltır. Bu da marka güvenilirliğini artırır.

Çalışan Katılımı ve Motivasyonu

Operasyonel süreçlerin görselleştirilmesi, sadeleştirilmesi ve standartlaştırılması, çalışanların süreci daha iyi anlamasını ve sahiplenmesini sağlar. Karar alma süreçlerine dahil edilen ekipler, daha üretken ve motive bir şekilde katkı sağlar.

Departmanlar Arası Uyum

Yalın üretim, tedarik zinciri bileşenlerinin senkronize biçimde çalışmasına katkıda bulunur. Bu da iç iletişimi ve koordinasyonu güçlendirir, organizasyonel verimliliği artırır ve karar süreçlerini hızlandırır.

Stratejik Esneklik

Pazar taleplerine hızlı uyum sağlama becerisi, yalın üretimin önemli avantajlarından biridir. Talep değişimlerine hızlı yanıt verilir, yeni ürünlerin devreye alınması kolaylaşır ve operasyonel riskler azaltılır. Bu da işletmenin sürdürülebilir büyümesine katkı sunar.

Yalın Üretim ve Dijitalleşme

Dijital teknolojiler, yalın üretim ilkelerinin daha etkin uygulanmasını mümkün kılmaktadır. IoT sensörleriyle anlık veri toplanması, ERP sistemleriyle entegre süreç yönetimi, dijital ikiz teknolojileriyle simülasyon tabanlı iyileştirmeler yalın üretimi ileri bir seviyeye taşımaktadır.

Dijitalleşme sayesinde üretim hatlarındaki israflar daha hızlı tespit edilmekte, sürekli iyileştirme döngüsü daha verimli işletilmektedir. Özellikle büyük veri ve yapay zeka çözümleri, karar destek sistemlerinin optimizasyonunu sağlayarak yalınlaşmanın dijital boyutunu güçlendirmektedir.

Sep 11, 2025 | Blog

Verimlilik analizi ve süreçlerinde temel esas, üretimdir. Ticareti gerçekleştirilen ürün veya hizmetin kaliteli şekilde üretilmesi, piyasalarda etkin rol oynaması ve aktif platformlarda ticari başarının artması amaçları gözetilerek verimlilik hesaplanır. Avrupa ve Amerika’da büyük şirketlerin verimlilik analizi değerlendirmelerinde; iş kalitesi ile iş / çalışan senkronizasyonu sağlanarak, başarı yakalanmaya çalışılır.

Verimlilik, işletmelerin ve kurumsal yapıların temel stratejileridir. Üretim ve hizmet planı, var olan değerler, çalışan becerileri ve aktif iş başarılarının totalini oluşturur. Kurumlaşma / kurumsallaştırma veya kurumsal kimliğini tamamlamış firmaların, üretim, sermaye ve piyasa hacmini, kapasitesini artırmak amacıyla sistem değerlendirmesi yapılır. Profesyonel değerlendirme metodu ile verimlilik analizi sektörel başarı için gerekliliktir. Prodüktive manasına gelen verimlilik, çeşitli hesaplama yöntemleri ile rekabetçi ortam ve marka yükselişi için gerçekleştirilen bir projedir.

Verimlilik Analizi Nedir?

Verimlilik analizi, bir işletmenin sahip olduğu kaynakları (zaman, iş gücü, enerji, ekipman, sermaye vb.) ne ölçüde etkin kullandığını tespit etmek amacıyla yapılan sistematik bir ölçüm ve değerlendirme sürecidir. Bu analiz, girdiler ile çıktılar arasındaki ilişkiyi sayısal verilerle ortaya koyar ve süreçlerin ne kadar verimli işlediğini objektif biçimde gösterir.

Özellikle üretim ve hizmet sektörlerinde verimlilik analizi, hem operasyonel performansın ölçülmesi hem de sürdürülebilir iyileştirme fırsatlarının belirlenmesi açısından kritik bir rol oynamaktadır. Doğru yapılan bir analiz, mevcut durumu net biçimde ortaya koyarken, geleceğe dönük stratejik planlamalar için sağlam bir zemin sunar.

Verimlilik Analizi Nasıl Yapılır?

Şirketlerin ve kurumsal yapıların; planlama, organizasyon, çalışma teknikleri değerlendirilerek mevcut değer ve üretim doğrulaması yapılır. Çalışanların verimlilik analizi hesaplanırken; sadece iş aktiviteleri değil, iş kalitesi önem kazanır.

Şirkete getirilerin, satış ve pazarlanma geri dönüş ve ticari sirkülasyon sağlaması, çalışma süre / süreç ve skorlarından daha önemli değerler olup, marka kalitesini yükselten personel başarısı, ”verimlilik” esaslarında değerlendirilir.

Analiz sonucu tespit edilen ”zayıf ve başarısız noktalar” sistemsel değişiklikler ve çalışan verimliliği esaslarında incelenir. Çözüm önerileri, kurumsal faaliyetler ve iş / çalışan uyumu önem kazanır.

Avrupa ve Amerika’da özellikle büyük şirketlerin verimlilik analizi değerlendirmelerinde; iş kalitesi ile iş / çalışan senkronizasyonu sağlanarak, şirket başarısı yakalanmaya çalışılır. İnsan ilişkileri veya kurum içi çalışan uyumundan ziyade, kişi veya kişilerin kuruma katkısı ile iş başarısı ve verimlilik arttıran kaliteli iş güdüleri değerlendirilir.

Verimlilik Analizinde Yöntem ve Araçlar

- Mevcut durum / verimlilik analizi

- Proje ekibi oluşturma

- Eğitim süreç ve metodu

- Ölçme ve değerlendirme, analiz etme

- Workshop

- Rapor ve sunum aşamalarından oluşmaktadır.

Verimlilik analiz ve tüm süreçlerinde temel esas, üretimdir. Ticareti gerçekleştirilen ürün veya hizmetin kaliteli şekilde üretilmesi, piyasalarda etkin rol oynaması ve aktif platformlarda ticari başarının artması amaçları gözetilerek, verimlilik hesaplanır. Doğru orantı amacıyla şirket hacmi, üretim kapasitesi ve ”kâr” odağıyla en iyi analizler yapılarak, çözümler sunulur, durum değerlendirmesi yapılır ve sonuca göre verimlilik artırmak için yöntemler uygulanır.

Verimlilik Analizlerinin İçeriği

Farklı temeller üzerinden değerlendirmeler yapılarak, şirket üretim ve kaynak verimliliği üzerinden içerik hazırlanır. Bu adımlar şu şekildedir:

- İş – üretim – analiz ve tüm süreçlerin analizleri

- İstatiksel süreç analizi / örnekleme yapmak

- Çalışanların; zaman / zaman kullanım / kayıp zaman oranlarının belirlenmesi

- Zaman kaçakları / planlama hataları / organizasyon yanlışlıkları analiz edilir

- Çalışma yöntemi hataları, teknolojik aktivite veya teknolojik eksiklikler, çalışan – iş uygunluğu analizleri yapılır

- Verimliliği engelleyen nedenler, hassas ve zayıf noktaların giderilmesi

* Verimlilikte analiz edilen değerlerin çözümü sunulması ve verimlilik düşüren zayıflıkların ortadan kaldırılması, çözüm sağlanması, verimlilik analizi konusudur.

Verimlilik Analizi Hangi Alanlarda Uygulanır?

Verimlilik analizi, bir işletmenin sadece üretim hattındaki makineleri ya da ekipman performansını değerlendirmekle sınırlı değildir. İşletmenin genel yapısını oluşturan tüm süreçler bu analiz kapsamında ele alınabilir. Üretim sürecinde, makine ve hat verimliliği analiz edilerek duruş süreleri, üretim kapasitesi ve çıktı kalitesi değerlendirilir. İş gücü verimliliği ölçümlerinde ise çalışan başına düşen üretim miktarı, işlem süresi ve hatasız tamamlama oranları gibi göstergeler incelenir.

Enerji verimliliği, kullanılan elektrik, doğalgaz veya diğer enerji kaynaklarının birim ürün başına tüketimi üzerinden hesaplanarak değerlendirilir. Bu da hem maliyetleri düşürmeye hem de çevresel sürdürülebilirliği artırmaya yönelik önemli bir adımdır. Benzer şekilde su ve ham madde kullanımı gibi doğal kaynaklara yönelik verimlilik ölçümleri de analiz sürecine dahil edilebilir.

Verimlilik analizi, üretim dışındaki süreçlerde de performans ölçümü ve iyileştirme fırsatları sunar. Stok yönetimi, malzeme akışı, bakım faaliyetleri, tedarik zinciri yönetimi, lojistik, kalite kontrol ve idari operasyonlar da bu analizin uygulandığı önemli alanlar arasındadır.

Bu bütüncül yaklaşım, işletmelerin üretim alanlarının yanı sıra süreç geçişleri ve destekleyici fonksiyonlarda da verimlilik kazanımları elde etmesini sağlar. Her bir fonksiyonun ayrı ayrı değerlendirilmesi ise genel operasyonel verimliliği artırır ve kaynak kullanımında daha bilinçli kararlar alınmasına yardımcı olur.

Verimlilik Analizi Süreci Nasıl İşler?

Verimlilik analizi, adım adım ilerleyen planlı ve ölçülebilir bir süreçtir. Her aşama, veriye dayalı değerlendirme yapılabilmesi için titizlikle kurgulanmalıdır.

Hedef Belirleme

Analiz süreci, ölçülmek istenen alanın net şekilde tanımlanmasıyla başlar. Örneğin, üretim hattındaki makine verimliliğinin ölçülmesi ya da çalışan başına düşen üretimin analiz edilmesi gibi farklı odaklar belirlenebilir. Hedeflerin netleşmesi, kullanılacak metriklerin ve toplanacak verilerin türünü doğrudan etkiler. Analizin daha odaklı ve uygulanabilir olabilmesi için hedeflerin SMART kriterlerine (Specific – Özgül, Measurable – Ölçülebilir, Achievable – Ulaşılabilir, Relevant – İlgili, Time-bound – Zamanlı) uygun şekilde tanımlanması gerekir. Bu yaklaşım, verimlilik analizinin sonuçlarının daha etkili değerlendirilmesine katkı sağlar.

Veri Toplama ve Sınıflandırma

Hedef belirlendikten sonra gerekli veriler toplanır. Bu veriler manuel yöntemlerle ya da otomasyon sistemlerinden doğrudan alınabilir. Önemli olan, verilerin doğru, güncel ve analiz edilebilir biçimde organize edilmesidir. Girdiler (iş gücü, enerji, malzeme) ve çıktılar (üretim adedi, ürün kalitesi, teslim süresi) ayrı kategoriler halinde sınıflandırılır.

Performans Göstergelerinin Analizi

Toplanan veriler, belirlenen performans göstergeleri (KPI) doğrultusunda değerlendirilir. Bu göstergeler, OEE (Toplam Ekipman Etkinliği), iş gücü verimliliği, enerji tüketimi başına çıktı, ürün başına maliyet gibi metrikleri içerebilir. Her bir KPI, mevcut durumu ortaya koyarken aynı zamanda geçmiş dönem karşılaştırmalarına da olanak tanır.

Karşılaştırmalı Değerlendirme

Analiz edilen veriler, önceki dönemlerle ya da sektörel ortalamalarla karşılaştırılır. Bu değerlendirme sayesinde işletme, performansındaki artış ya da düşüşü nesnel olarak görebilir. Aynı zamanda farklı hatlar, vardiyalar veya tesisler arasındaki farklar da görünür hâle gelir.

Raporlama ve Aksiyon Planı

Son aşamada analiz sonuçları açık, anlaşılır ve görsel destekli bir rapor haline getirilir. Hazırlanan rapor, mevcut performansın fotoğrafını sunmakla birlikte gelişim alanlarını belirler ve somut iyileştirme adımlarına zemin hazırlar. Süreç böylece yalnızca bir ölçüm faaliyeti olmaktan çıkar ve gerçek bir dönüşüm aracına dönüşür.

Kullanılan Yöntemler ve Ölçüm Teknikleri

Verimlilik analizinde kullanılan yöntemler, ölçüm yapılacak alana ve hedefe göre çeşitlilik göstermektedir. En yaygın kullanılan tekniklerden biri olan OEE (Overall Equipment Effectiveness), ekipman etkinliğini, kullanılabilirlik, performans ve kalite olmak üzere üç temel başlıkta ölçer ve genellikle üretim hatlarında tercih edilir. Zaman etüdü, bir işi yapmak için geçen süreyi analiz ederek süreç iyileştirmelerine ışık tutar.

İş gücü verimliliği analizlerinde çalışan başına düşen üretim miktarı, vardiya başı çıktı gibi göstergeler dikkate alınır. Enerji verimliliği için kWh başına üretim adedi, CO₂ salınımı başına üretim değeri gibi çevresel metrikler değerlendirilir. Ayrıca çok kriterli karar analizi (MCDA) ve benchmarking gibi ileri seviye yöntemlerle daha detaylı karşılaştırmalar yapılabilir.

Verimlilik Artışı için Elde Edilen Veriler Nasıl Yorumlanır?

Verimlilik analizinden elde edilen verilerin anlamlandırılması, sürecin en kritik aşamalarından biridir. Analiz sonucunda elde edilen değerlerin tek başına yüksek ya da düşük olması yeterli bir yorum için yeterli değildir. Bu verilerin bağlam içinde değerlendirilmesi gerekir.

Örneğin, OEE değerinin %70 olması düşük gibi görünse de sektöre göre ortalamanın üzerinde olabilir. Bu nedenle veriler, sektörel normlar ve geçmiş dönem performansları ile birlikte ele alınmalıdır.

Ayrıca veriler arasında korelasyonlar kurularak verimliliği etkileyen asıl nedenler belirlenebilir. İş gücü eksikliği, duruş süreleri, kalite kayıpları gibi faktörler verim düşüklüğünün kök nedenleri olabilir. Analizlerden elde edilen doğru içgörüler, bugünkü performansı anlamanın yanı sıra gelecekteki verimlilik artırma stratejilerinin temelini oluşturur.

AI Agent Tabanlı Verimlilik Geliştirme Yaklaşımları

AI agent sistemleri, verimlilik analizini yalnızca ölçüm ve değerlendirme süreci olmaktan çıkararak, aktif bir iyileştirme aracına dönüştürmektedir. Bu sistemler, işletme süreçlerinden sürekli veri toplayarak, değişkenler arasındaki ilişkileri analiz eder ve en uygun aksiyonları otomatik olarak önerir. Makine öğrenimi tabanlı bu yaklaşımlar sayesinde verimlilik analizleri dinamik, çevik ve ölçeklenebilir hale gelir.

AI agent’lar üretim sırasında enerji tüketimini optimize edebilir, makine duruşlarını azaltacak bakım zamanlamalarını hesaplayabilir ve çalışan planlamasını anlık taleplere göre ayarlayabilir. Bu tür yapılar, verimliliği artırırken insan müdahalesini azaltır, karar alma süreçlerini hızlandırır ve israfı minimize eder. Böylece verimlilik, sistemin kendi içinde sürekli olarak yeniden optimize edilen bir hedef haline gelir.

Maksimum verimlilik için fabrikaların üretimini son teknolojiyle buluşturan ürün yönetim sistemlerimiz hakkında detaylı bilgi almak için hemen bizimle iletişime geçin. Cormind olarak 7/24 takip edilmesi mümkün sistemlerle kesin verilere ulaşmanızı sağlıyoruz.

Sep 8, 2025 | Blog

Profinet, IIB 61784-2 (İletişim Profili Ailesi 3 (PROFIBUS & PROFINET)- RTE iletişim profilleri) uyarınca Profibus International (PI) birliğinin Endüstriyel Ethernet açık standardıdır ve otomasyon ağlarında en yaygın kullanılan standartlardan birisidir.

Profinet, Endüstriyel Ethernet, TCP / IP ve IT dünyasından bazı iletişim standartlarına dayanmaktadır. Özellikleri arasında veri yolu üzerinden iletişim kuran cihazların veri yolu içinde yapılan taleplerin işlenmesinde iş birliği yapmayı kabul ettiği gerçek zamanlı ethernet bulunmaktadır.

Ethernet kablosu gibi temel bir bağlantı ve OSI modelinin 1. ve 2. seviyelerine eşdeğer bazı kurulan iletişim çerçeveleri ile başlayan PROFINET, ProfiSafe ve ProfiEnergy gibi özel kullanım için “profiller” adı verilen yeni işlevler içermektedir. İletilen her veri durumu için özel bir seviye 7 tadil edilebilir (uygulanabilir). ProfiSafe durumunda, güvenlik verileri ve ProfiEnergy durumunda, enerji tasarrufu ve kontrolü için veriler ve komutlar bulunur.

Bu protokol ile cihazları, sistemleri ve hücreleri (yalıtılmış cihaz setleri) bağlayarak, iletişimin hızını ve güvenliğini arttırıp, üretimi optimize ederek maliyetleri düşürmek mümkündür. Profinet, özellikleri sayesinde, BT ağlarına daha tipik olan ethernet iletişimi uyumluluğunu sağlar ve özelliklerinden yararlanır. Tek fark, endüstriyel ağın gerektirdiği gerçek zamanlı performansa kıyasla, kurumsal ağlarda bulunan bir ethernet iletişiminin hızıdır.

Ek olarak, E/S düzeyinde profinet standardının kullanılması aşağıdaki avantajları sağlayabilir:

- Altyapılarda iyileştirilmiş ölçeklenebilirlik.

- Ağ üzerinden saha cihazlarına erişim. Haberleşmesinde ethernet kullanan bir protokol olan haberleşme protokolü, saha şebekelerine diğer şebekelerden kolay bir şekilde ulaşılmasını sağlar.

- Bakım görevlerinin yerine getirilmesi ve herhangi bir yerden hizmet sağlanması. Uzaktan bakımın yapılması için saha cihazlarına örneğin VPN gibi güvenli bağlantılar üzerinden erişmek mümkündür.

Profinet Bağlantı Şeması

Modbus, Profibus ve Profinet bağlantı şeması

Profi-net Haberleşme

Profi-net; 3 haberleşme servisini kullanır:

- Standart TCP / IP: Bu hizmet, paramterizasyon, video/ses iletimi ve verilerin daha yüksek bir seviyedeki IT sistemlerine aktarılması gibi belirleyici olmayan işlevler için kullanılır.

- Gerçek Zamanlı: TCP/IP katmanları, 1-10 MS aralığında bir gecikmeyle çalışan deterministik otomasyon uygulamaları için kullanılmaz. Bu, hareket kontrolü ve yüksek performans gereksinimleri dahil, tipik E/S uygulamaları için uygun yazılıma dayanan bir çözümdür.

- Eşzamanlı Gerçek Zamanlı: Programlanan sinyalin önceliklendirilmesi ve programlanan anahtarlama hareket kontrolü gibi uygulamalar için yüksek hassasiyetli senkronizasyon sağlar. Milisaniyenin altındaki aralıklarda döngü hızları, mikrosaniyenin altındaki mikroskopta (dijital sinyaller gönderilirken geçici değişiklik) mümkündür.

Profinet Protokolleri

Profinet bağlamında tanımlanmış çeşitli protokoller vardır. Aşağıda kendi özel kullanımlarıyla birlikte bu protokollerin bir listesi bulunmaktadır.

- PROFINET / CBA Protokolü: Endüstriyel ortamlarda dağıtılan otomasyon uygulamalarıyla ilgili protokol.

- PROFINET / DCP Protokolü: Keşif ve temel yapılandırma. Aygıtların ve IP adreslerinin adlarını yapılandırmak için kullanılan bağlantı katmanını temel alan bir protokoldür. Bir ağla sınırlandırılmıştır ve temel olarak DHCP sunucusu bulunmayan küçük ve orta uygulamalarda kullanılır.

- PROFINET / IO Protokolü: Bazen PROFINET-RT (RealTime) olarak adlandırılır, merkezi olmayan çevre birimlerle iletişim kurmak için kullanılır.

- PROFINET / MRP Protokolü: Medya yedekleme protokolü. Ağın bir halka topolojisine sahip olması durumunda, arıza olması durumunda ağların yeniden yapılandırılması için temel prensipleri kullanır. Bu protokol türü, maksimum kullanılabilirlik gerektiren ağlarda kullanılır.

- PROFINET / MRRT Protokolü: Hedefi PROFINET / RT için medya fazlalığı için çözümler sunmaktır.

- PROFINET / PTCP Protokolü: Çeşitli PLC’lerde saat/zaman sinyallerini senkronize etmek için link katmanına dayalı Hassas Zaman Kontrol Protokolü.

- PROFINET / RT Protokolü: Gerçek zamanlı veri transferi.

- PROFINET / IRT Protokolü: Eşzamanlı verilerin gerçek zamanlı olarak aktarılması.

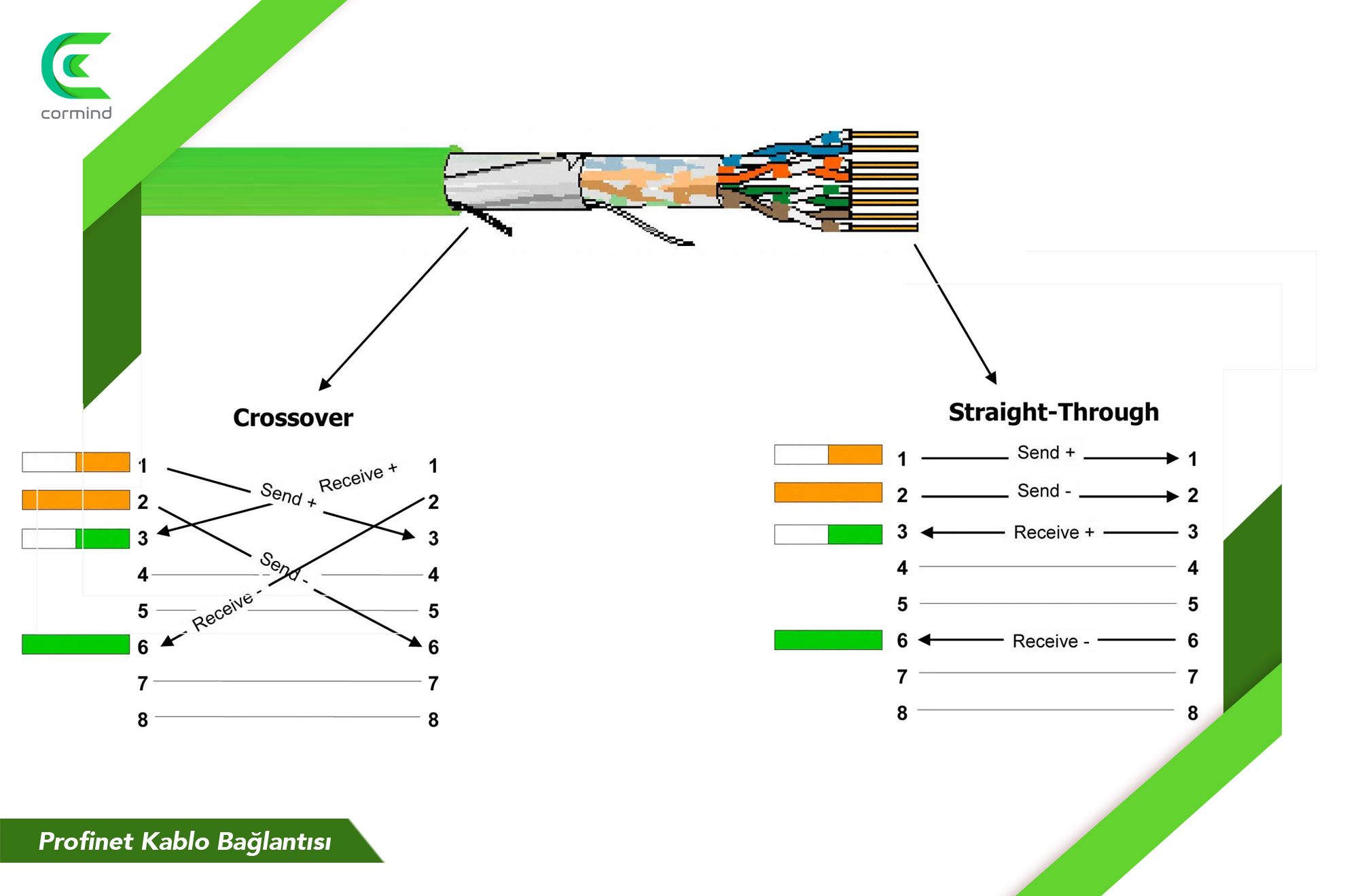

Profinet Kablo Bağlantısı

profinet kablo bağlantısı

Profinet Nedir?

Profinet, endüstriyel otomasyon sistemlerinde kullanılan, Ethernet tabanlı bir iletişim protokolüdür. PROFIBUS & PROFINET International (PI) tarafından geliştirilmiş olan bu açık standart, üretim sistemlerindeki cihazların birbirleriyle gerçek zamanlı ve güvenli şekilde haberleşmesini sağlar.

Profinet, PLC’ler (Programlanabilir Lojik Kontrolör), sensörler, motor sürücüleri, robotlar ve SCADA sistemleri arasında yüksek hızlı veri alışverişine olanak tanır. Sahip olduğu ölçeklenebilir yapı sayesinde küçük üretim birimlerinden büyük fabrikalara kadar her ölçekte kullanılabilir. Yüksek performansı, esnekliği ve geleceğe dönük dijitalleşme uyumu sayesinde Profinet, endüstriyel iletişimde yaygın olarak tercih edilen bir çözümdür.

Profinet Nasıl Çalışır?

Profinet, Ethernet ağı üzerinden cihazlar arasında veri iletişimi sağlayan bir sistemdir. Standart Ethernet altyapısını kullanarak üretim hattındaki bileşenler arasında hem döngüsel (cyclic) hem de olay bazlı (acyclic) veri aktarımı gerçekleştirir. Her bir Profinet cihazı, belirli bir IP adresine sahiptir ve ağ üzerindeki diğer cihazlarla bu adres üzerinden iletişim kurar.

Profinet’in temel avantajı, gerçek zamanlı (Real-Time) veri transferi sağlamasıdır. Bu sayede kontrol sistemleri üretim hatlarını gecikme olmadan yönetebilir. Ayrıca yapılandırma yazılımları aracılığıyla cihazların tanımlanması, parametrik olarak ayarlanması ve izlenmesi kolaylaştırılır. Ağ üzerindeki cihazlar arızalandığında ya da değiştirildiğinde sistem otomatik olarak yeniden tanıyabilir, bu da bakım kolaylığı sağlar.

Profinet Türleri ve Standartları

Profinet, farklı kullanım senaryolarına uygun olarak birkaç temel türde yapılandırılabilir. Her biri farklı ölçek, uygulama ve performans ihtiyaçlarına yanıt verir.

Profinet IO

Profinet IO, merkezi kontrol birimi (örneğin PLC) ile dağıtık çevre birimleri (sensörler, aktüatörler vb.) arasındaki veri iletişimini sağlar. IO kontrolör, verileri işlerken, IO cihazları veri sağlayan uç birimlerdir. Gerçek zamanlı kontrol gereksinimlerine göre optimize edilmiştir ve en yaygın kullanılan Profinet yapılandırmasıdır.

Profinet CBA

Profinet CBA (Component Based Automation), daha çok modüler sistemlerde tercih edilen bir modeldir. Farklı sistem bileşenlerinin birbirinden bağımsız olarak geliştirilip bir araya getirilmesini sağlar. CBA, karmaşık sistem entegrasyonlarında, özellikle fabrika otomasyonu dışında proses otomasyonu gibi uygulamalarda kullanılır.

Profinet RT ve IRT

Profinet RT (Real-Time), standart Ethernet üzerinden yüksek performanslı veri iletimi sağlar ve birçok otomasyon uygulaması için yeterlidir. Ancak hareket kontrolü gibi yüksek hassasiyetli senkronizasyon gereken alanlarda Profinet IRT (Isochronous Real-Time) kullanılır. IRT, gecikmeyi mikrosaniye seviyesine indirerek, hareketli parçaların mükemmel uyumla çalışmasını sağlar.

Profinet DCP

Profinet DCP (Discovery and Configuration Protocol), cihazların ağ üzerindeki tanımlama ve temel yapılandırma işlemlerini gerçekleştirmek için kullanılır. DHCP sunucusu gerektirmeyen küçük ve orta ölçekli sistemlerde yaygın olarak tercih edilir. Bu protokol sayesinde cihazlara kolayca isim ve IP adresi atanabilir.

Profinet MRP

Profinet MRP (Media Redundancy Protocol), halka topolojisinde kurulan ağlarda yedeklilik sağlar. Ağda bir arıza meydana geldiğinde, bağlantıların alternatif rotalar üzerinden yeniden yapılandırılmasını mümkün kılar. Böylece sistem kesintisiz bir şekilde çalışmaya devam eder.

Profinet MRRT

Profinet MRRT (Media Redundancy for Real-Time), gerçek zamanlı veri iletimi (RT) için medya fazlalığı çözümleri sunar. Kritik uygulamalarda kesintisiz veri akışı ve daha yüksek güvenilirlik sağlamak amacıyla kullanılır.

Profinet PTCP

Profinet PTCP (Precision Transparent Clock Protocol), farklı PLC’ler arasında saat ve zaman senkronizasyonu sağlamak için geliştirilmiştir. Zaman hassasiyeti gerektiren uygulamalarda, cihazlar arası koordinasyonun hatasız bir şekilde yürütülmesine olanak tanır.

Profinet Haberleşme

Profinet, endüstriyel haberleşmede üç farklı servis katmanını kullanarak çeşitli uygulama gereksinimlerine yanıt verir:

- Standart TCP/IP: Video izleme, cihaz konfigürasyonu, raporlama gibi belirleyici olmayan uygulamalarda kullanılır. IT sistemleriyle veri alışverişi için idealdir.

- Gerçek Zamanlı (Real-Time): 1–10 milisaniye arasında gecikmeye sahip olup, E/S iletişimi ve temel hareket kontrolü için uygundur.

- Eşzamanlı Gerçek Zamanlı (Isochronous Real-Time): Mikrosaniyenin altındaki senkronizasyon gerektiren uygulamalar için geliştirilmiştir. Robotik ve CNC gibi ultra hassas uygulamalarda tercih edilir.

Profinet ile Profibus Arasındaki Farklar

Profinet ve Profibus, aynı kuruluş tarafından geliştirilmiş olsalar da yapısal ve teknolojik anlamda ciddi farklar taşırlar. Profibus, seri iletişime dayalıdır ve RS-485 protokolü üzerinden çalışır. Profinet ise Ethernet tabanlıdır ve daha yüksek hız, esneklik ve veri kapasitesi sunar.

Profibus daha eski ve köklü bir protokol olup halen birçok endüstride kullanılmaktadır. Ancak dijital dönüşüm ve IoT ihtiyaçları doğrultusunda Profinet daha çok tercih edilmektedir. Profinet aynı zamanda kablosuz iletişim, bulut bağlantısı ve AI tabanlı sistemlerle daha uyumlu çalışır.

Profinet’in Avantajları Nelerdir?

Endüstriyel operasyonların daha verimli, esnek ve kesintisiz ilerleyebilmesi için iletişim altyapısının güçlü olması büyük önem taşır. Bu kapsamda Profinet, sunduğu çeşitli avantajlarla üretim hatlarında güvenilir ve yüksek performanslı veri iletimi sağlar.

- Gerçek zamanlı veri iletimi sayesinde üretim hatlarında anlık karar alma süreçleri desteklenir, üretim gecikmeleri ve arıza kaynaklı duruşlar en aza indirilir.

- Yüksek hızda ve kararlı veri aktarımı ile sensörler, aktüatörler ve kontrol cihazları arasında kesintisiz iletişim sağlanır.

- Üretim tesislerinde ihtiyaçlara göre kolayca ölçeklendirilebilir, böylece küçük makinelerden büyük ve karmaşık hatlara kadar her yapıya entegre edilebilir.

- Ethernet tabanlı yapısı sayesinde mevcut IT altyapıları ile sorunsuz entegrasyon sağlar ve üretim verilerinin merkezi sistemlere aktarılmasını kolaylaştırır.

- Otomatik cihaz tanıma, hızlı yapılandırma ve arıza durumunda kendini yeniden yapılandırma özellikleri sayesinde sistem devreye alma süresi kısalır.

- Cihazlar arası haberleşme sorunları erken tespit edilerek bakım süreleri azaltılır, böylece bakım maliyetlerinde ciddi düşüş sağlanır.

- PROFINET, geniş protokol desteğiyle farklı üretici cihazlar arasında yüksek uyumluluk sunar, bu da tedarikçi bağımlılığını azaltır.

- Gerçek zamanlı ve izlenebilir veri iletimi sayesinde kalite kontrol süreçleri güçlenir, üretim hatalarına erken müdahale imkanı doğar.

- Endüstri 4.0 uyumluluğu ile makineler arası haberleşmeyi ve veri analizini mümkün kılar, böylece otonom sistemlerin geliştirilmesi için uygun altyapı sağlar.

- Uzaktan erişim ve merkezi kontrol gibi dijital yetkinliklerle, farklı coğrafyalardaki tesislerin tek bir sistem üzerinden yönetilmesi mümkün olur.

- Sürekli veri akışı ve izlenebilirlik sayesinde enerji yönetimi, çevresel denetim ve sürdürülebilirlik hedeflerine ulaşmak daha kolay hâle gelir.

- Güvenlik protokolleri sayesinde ağ güvenliği sağlanır ve yetkisiz erişim riskleri minimize edilir.

Profinet Nerelerde Kullanılır?

Profinet, endüstriyel otomasyonun hemen her alanında kullanılmaktadır.

- Otomotiv üretim hatlarında robotlar, sensörler ve denetleyici sistemler arasında senkronizasyon sağlar.

- Gıda ve içecek endüstrisinde hijyenik üretim koşullarına uygun, izlenebilir ve hızlı otomasyon süreçlerini destekler.

- Ambalaj makinelerinde yüksek hassasiyet gerektiren işlemleri koordine ederek üretim verimliliğini artırır.

- Robotik sistemler ve CNC tezgahlarında milisaniyelik zamanlamalarla hassas hareket kontrolü sağlar.

- Kimya, ilaç ve proses kontrol tesislerinde sıcaklık, basınç ve akış gibi parametrelerin anlık takibini mümkün kılar.

- Enerji santralleri, trafo merkezleri ve altyapı sistemlerinde kararlı ve kesintisiz veri alışverişi sunar.

Profinet ile Endüstri 4.0 Entegrasyonu

Endüstri 4.0, üretim süreçlerinde dijitalleşmeyi ve sistemler arası kesintisiz veri iletişimini merkeze alan bir dönüşüm sürecidir. Bu yeni endüstri paradigmasında, makineler, yazılımlar ve üretim ağları gerçek zamanlı olarak birbiriyle haberleşir, böylece daha esnek, öngörülebilir ve optimize edilmiş üretim ortamları oluşturulur. Profinet, bu dönüşümün temel ihtiyaçlarını karşılayan gelişmiş bir iletişim altyapısı sunar.

Yapay zeka uygulamaları, büyük veri analitiği, bulut tabanlı çözümler ve dijital ikiz teknolojileri gibi Endüstri 4.0 bileşenleriyle yüksek uyumluluk gösteren Profinet, sadece veri iletimini değil, verinin işlenmesini, anlamlandırılmasını ve otomasyon sistemlerine entegre edilmesini de mümkün kılar.

Bu sayede üretim sahasında bilgi akışıyla birlikte karar alma süreçleri de daha akıllı ve özerk bir yapıya dönüşür. Profinet ile kurulan bu dijital köprü, Endüstri 4.0’ın sunduğu tüm olanaklardan etkin bir şekilde yararlanılmasını sağlar.

Sep 4, 2025 | Blog

Üretim hatlarında kesintisiz çalışma ve yüksek güvenilirlik, operasyonel başarının temel unsurları arasında yer alır. Ancak en gelişmiş sistemlerde bile zaman zaman arızalar meydana gelebilir. Bu gibi durumlarda asıl belirleyici olan, arızanın ne kadar sürede giderildiğidir.

MTTR (Mean Time to Repair), bir arıza sonrasında ekipmanın yeniden çalışır duruma getirilmesi için geçen ortalama süreyi tanımlar. Bu metrik, bakım süreçlerinin etkinliğini ölçmenin ötesinde bir işleve sahiptir. Üretim sürekliliğini sağlamak, ekipman performansını yükseltmek ve operasyonel maliyetleri denetim altında tutmak açısından önemli bir referans noktasıdır.

Dijitalleşmenin hız kazandığı günümüzde, MTTR verileri sayesinde işletmeler daha isabetli kararlar alabilir ve bakım süreçlerini stratejik avantajlara dönüştürebilir.

MTTR Nedir?

MTTR, bir sistemin ya da ekipmanın arıza sonrası ne kadar sürede tamir edilip tekrar çalışır hale getirildiğini ölçen ortalama süredir. Arıza meydana geldikten sonra sistemin onarılması, test edilmesi ve yeniden devreye alınması için geçen toplam zaman, MTTR hesaplamalarının temelini oluşturur. Bu metrik, bakım performansını ve organizasyonun müdahale hızını gösteren objektif bir göstergedir.

MTTR, bakım süreçlerinin verimliliğini değerlendirmenin yanı sıra arıza tanılama, yedek parça erişimi ve teknik ekip donanımı gibi unsurların genel performansa etkisini ortaya koyan kritik bir göstergedir. Üretimdeki duruş sürelerini azaltmak ve arıza sonrası toparlanma sürecini kısaltmak isteyen tüm işletmeler için MTTR, izlenmesi gereken temel bir performans göstergesidir.

MTTR Nasıl Hesaplanır?

MTTR hesaplaması oldukça basit bir formüle dayanır:

- MTTR = Toplam Onarım Süresi / Arıza Sayısı

Örneğin, bir üretim hattında 1 hafta içinde toplamda 8 saatlik onarım süresi geçirilmiş ve bu süre boyunca 4 ayrı arıza yaşanmışsa, MTTR değeri 2 saat olur. Bu, her arızanın ortalama 2 saatte giderildiğini gösterir. Hesaplamada yalnızca onarım süresi dikkate alınır. Arızanın fark edilmesi ya da raporlanması gibi aşamalar MTTR kapsamına dahil değildir.

Doğru hesaplama için onarım süresi net olarak ölçülmeli, kronolojik kayıtlar tutulmalı ve standart bir ölçüm yaklaşımı uygulanmalıdır. Ayrıca MTTR değeri düzenli aralıklarla takip edilerek zaman içindeki gelişim ya da gerilemeler analiz edilmelidir.

MTTR ile Karıştırılan Diğer Bakım Göstergeleri

MTTR, sektörde sıkça kullanılan bazı diğer metriklerle karıştırılabilir. Bu göstergeler MTTR ile birlikte değerlendirilerek daha sağlıklı bir analiz yapılabilir.

MTBF (Mean Time Between Failures)

MTBF, iki arıza arasındaki ortalama süreyi ifade eder. Yani ekipmanın ne kadar süre çalıştıktan sonra arızalandığını ölçer. MTTR onarım süresine odaklanırken, MTBF sistemin güvenilirliğine dair bilgi verir. MTBF yüksekse, sistem uzun süre arıza yapmadan çalışabiliyor demektir. MTTR düşükse, arıza oluştuğunda hızlıca giderilebiliyor anlamına gelir. İdeal durumda, MTBF yüksek, MTTR düşük olmalıdır.

MTTF (Mean Time to Failure)

MTTF, genellikle tamir edilemeyen ekipmanlar için kullanılır ve bir cihazın çalışmaya başladıktan sonra arızalanana kadar geçen ortalama süredir. Tek kullanımlık ya da değişimi gereken parçalar için uygundur. MTTR’nin aksine bu metrik onarım süreciyle değil, bileşenin ömrüyle ilgilidir.

MTTA (Mean Time to Acknowledge)

MTTA, bir arızanın fark edilmesinden sonra bakım ekibinin müdahaleye başlamasına kadar geçen ortalama süredir. Bu değer, arıza bildirimi ve organizasyonel tepki hızını ölçmek için kullanılır.

MTTR ise müdahale başladıktan sonra onarımın tamamlanmasına kadar geçen süreci kapsar. Bu iki değer birlikte analiz edildiğinde hem organizasyonel hem teknik performans ölçülebilir.

MTTR Neden Önemlidir?

MTTR, üretim sürekliliği, maliyet kontrolü ve operasyonel verimlilik açısından kritik bir metrik olarak öne çıkar. Özellikle sürekli üretim yapan işletmelerde arızalar doğrudan duruşlara neden olduğundan, her dakika maliyet anlamına gelir. MTTR’nin düşük tutulması, duruş süresini en aza indirerek üretim hattının daha verimli çalışmasını sağlar.

Ayrıca yüksek MTTR değerleri müşteri teslimat sürelerini uzatabilir, üretim planlarını aksatabilir ve iş gücü planlamasında dengesizlik yaratabilir. Bu nedenle MTTR, teknik performansı ölçmenin ötesinde, ticari başarı üzerinde doğrudan etkisi bulunan stratejik bir parametre olarak değerlendirilir. Etkili bir MTTR takibi, işletmenin sürdürülebilirlik, bakım yönetimi ve dijitalleşme düzeyini ortaya koyar.

MTTR Değeri Ne Kadar Olmalı?

MTTR için “ideal değer” işletmenin sektörü, ekipman türü, üretim yapısı ve bakım organizasyonuna göre değişiklik gösterir. Örneğin, otomotiv veya gıda gibi kesintisiz üretimin kritik olduğu sektörlerde MTTR’nin birkaç dakikayla sınırlı olması beklenirken, daha az hassas üretim yapan sektörlerde saatlik seviyeler kabul edilebilir. Ancak genel ilke şudur: MTTR ne kadar düşükse, üretim hattı o kadar esnektir ve risklere karşı daha dirençlidir.

MTTR hedeflerinin belirlenmesinde önceki dönem verileri, ekipman türleri ve arıza türleri dikkate alınmalıdır. Ayrıca MTTR analizleri, ortalama süreyle birlikte medyan değerleri ile en uzun ve en kısa onarım sürelerini de kapsayacak şekilde yapılmalıdır. Bu sayede istisnai durumlar da göz önünde bulundurularak daha dengeli bir yorum yapılabilir.

MTTR’yi Etkileyen Faktörler

MTTR değerini etkileyen birçok teknik ve operasyonel faktör bulunmaktadır. Bunların başında bakım ekibinin yetkinliği gelir. Eğitimli, deneyimli ve arızaya hızlı müdahale edebilen ekipler, MTTR’yi doğal olarak düşürür.

İkinci önemli unsur yedek parça yönetimidir. Kritik parçaların stokta bulunmaması, en basit arızaların bile uzun süreli duruşlara neden olmasına yol açabilir.

Buna ek olarak arızanın doğru tespiti, yani teşhis sürecinin kalitesi, onarım süresini doğrudan etkiler. Doğru analiz yapılamayan durumlarda yanlış müdahale riski artar ve bu da MTTR’yi yükseltir.

Son olarak, dijital bakım sistemlerinin eksikliği veya yeterince entegre edilmemesi, arıza yönetimini manuel ve dağınık bir sürece dönüştürerek süreyi uzatır. Tüm bu faktörler göz önünde bulundurularak MTTR optimizasyonu planlanmalıdır.

MTTR Nasıl Düşürülür?

MTTR değerini düşürmek için stratejik ve sistematik adımlar atılması gerekir. Bu süreç, bakım ekibinin ötesinde tüm paydaşların katkısıyla yürütülen bütüncül bir iyileştirme yaklaşımını gerektirir

Önleyici Bakım Stratejileri

Düzenli ve planlı bakım programları sayesinde ekipmanlar arıza yapmadan önce kontrol edilerek potansiyel sorunlar tespit edilebilir. Böylece arıza yaşandığında süreç daha hızlı çözümlenebilir. Önleyici bakım, MTTR’yi dolaylı olarak düşürerek sistemin genel sağlığını da iyileştirir.

Kestirimci Bakım Uygulamaları

Sensör verileri ve yapay zeka destekli analizlerle çalışan kestirimci bakım sistemleri, arızaların ne zaman ve nerede olabileceğini önceden tahmin eder. Bu yaklaşım sayesinde bakım ekipleri hazırlıklı olur ve müdahale süresi kısalır. Kestirimci bakım, MTTR’yi minimize etmenin en etkili yollarından biridir.

Dijital Bakım Takibi ve Otomasyon

Dijital sistemler üzerinden bakım taleplerinin yönetilmesi, ekiplerin iş emirlerine anlık erişim sağlaması ve arıza geçmişinin dijital ortamda analiz edilmesi; süreci hızlandırır. Otomatik uyarı sistemleri, müdahale sürelerini azaltırken, raporlama araçları da sürekli iyileştirme için veri üretir. Böylece hem arıza yönetimi hem MTTR kontrol altına alınır.

Dijital Dönüşüm ile MTTR İyileştirme

Dijital dönüşüm, MTTR değerlerini düşürmede dönüştürücü bir rol üstlenmektedir. IoT sensörleriyle donatılmış makineler, arıza belirtilerini anlık olarak izleyebilir ve bakım ekiplerine otomatik bildirim gönderir. Bu sayede müdahale süreci hızlanır ve insan hatası riski azalır.

Ayrıca, büyük veri analitiği ve yapay zeka teknolojileri ile geçmiş arıza verileri analiz edilerek onarım sürelerini etkileyen en kritik faktörler ortaya çıkarılır. Dijital ikiz uygulamaları, ekipmanların dijital ortamda simüle edilmesini sağlayarak, potansiyel arıza senaryolarına önceden çözüm geliştirmeye olanak tanır. Bu teknolojik altyapı, MTTR’yi sadece ölçülebilir değil, yönetilebilir bir metrik hâline getirir.

AI Agent Sistemleri ile MTTR Optimizasyonu

AI agent sistemleri, MTTR optimizasyonunda gerçek zamanlı analiz ve karar desteği sunarak süreci reaktif olmaktan çıkarıp proaktif hale getirir. Bu sistemler, arıza verilerini anlık olarak izler, makine geçmişini değerlendirir, müdahale önerileri üretir ve gerektiğinde otonom eylemler gerçekleştirebilir.

Örneğin, bir AI agent, ekipmanın sıcaklık ve titreşim verilerini analiz ederek arıza sinyalleri tespit edebilir, bakım ekibine bildirim gönderebilir ve hatta bazı durumlarda sistemi otomatik olarak güvenli moda alabilir. Böylece onarım süresi kısalır ve MTTR değeri düşer. Bu yaklaşımlar, zaman tasarrufunun yanı sıra kaynakların ve iş gücünün daha verimli kullanılmasına da katkı sağlar.

Sep 1, 2025 | Blog

Veri, günümüz dünyasının en değerli ham maddesi haline gelmiştir. Ancak ham verinin gerçek bir değere dönüşebilmesi, onu anlamlandıran, yorumlayan ve eyleme dönüştüren sistemlerle mümkündür. Bu ihtiyacın merkezinde yer alan makine öğrenimi, değişken koşullara uyum sağlayabilen ve zamanla kendini geliştiren yapısıyla modern teknolojinin en etkili bileşenlerinden biridir.

Sistemler, geçmiş verilere dayanarak örüntüler kurar, tahminlerde bulunur ve karar alma süreçlerini otomatikleştirir. Bu sistemler, geleneksel yazılım yaklaşımlarından farklı olarak her veriyle birlikte daha isabetli sonuçlar üreten dinamik bir öğrenme süreci sunar.

Üretimden sağlık hizmetlerine, finansal analizden tedarik zinciri yönetimine kadar pek çok alanda makine öğrenimi uygulamaları, iş yapış biçimlerini dönüştürerek daha hızlı, verimli ve esnek yapılar ortaya koymaktadır.

Makine Öğrenimi Nedir?

Makine öğrenimi, bilgisayarların önceden belirlenmiş kurallar olmaksızın veriler üzerinden öğrenmesini ve karar verebilmesini mümkün kılan bir yapay zeka alanıdır. Bu teknoloji, makinelerin geçmiş verilerden öğrenerek gelecekteki olaylar hakkında öngörülerde bulunmasını mümkün kılar.

Makine öğrenimi sistemleri, bir model oluşturmak için büyük veri kümelerinden faydalanır. Bu modeli gerçek dünyada uygulayarak performansını değerlendirir ve zamanla daha doğru, daha verimli sonuçlar üretmeye başlar. Özellikle çok değişkenli, karmaşık ve sürekli değişen sistemlerde, insan müdahalesi olmaksızın veri odaklı karar alma süreçlerinin inşa edilmesinde makine öğrenimi eşsiz bir rol oynamaktadır.

Günümüzde üretimden sağlık sektörüne, finansal analizden lojistik yönetimine kadar birçok alanda devrim yaratmasının temelinde de bu esneklik ve kendini sürekli geliştirebilme kapasitesi yer almaktadır.

Makine Öğrenimi Nasıl Çalışır?

Makine öğrenimi, algoritmaların veriler üzerinden örüntüleri öğrenerek karar verebildiği, istatistiksel temellere dayanan bir süreçtir. Bu sürecin temelinde, her adımı açıkça tanımlanmış geleneksel programlama yerine, algoritmanın verilerle karşılaştıkça kendi kendine öğrenmesi ve iyileşmesi yer alır. Model geliştirme süreci genellikle birbirini takip eden birkaç aşamada ilerler:

1. Veri Toplama ve Derleme

Makine öğrenimi modellerinin başarıya ulaşabilmesi için yüksek hacimli, doğru ve temsil gücü yüksek verilere ihtiyaç vardır. Bu veriler, sensörlerden, veri tabanlarından, geçmiş işlem kayıtlarından veya manuel girişlerden elde edilebilir. İlk aşamada bu veriler toplanır, kaynaklar belirlenir ve proje hedefleriyle uyumlu olup olmadığı analiz edilir.

2. Veri Ön İşleme ve Temizleme

Toplanan ham veriler genellikle analiz için doğrudan kullanılamaz. Bu nedenle eksik, bozuk ya da tekrarlı bilgiler temizlenir. Sayısal veriler normalize edilir, kategorik veriler dönüştürülür ve veri setleri algoritmaların anlayabileceği biçime getirilir. Bu adım, modelin öğrenme sürecini doğrudan etkileyen kritik bir hazırlıktır.

3. Uygun Algoritmanın Seçimi

Denetimli, denetimsiz, yarı denetimli veya pekiştirmeli öğrenme yöntemleri arasından projenin doğasına en uygun olan öğrenme yöntemi belirlenir. Ardından karar ağacı, destek vektör makineleri, kümeleme yöntemleri, nöral ağlar veya regresyon gibi algoritmalardan biri seçilerek süreç başlatılır.

4. Modelin Eğitilmesi

Hazırlanan veriler, seçilen algoritmaya tanıtılır. Model, girişler ile doğru çıktılar arasındaki ilişkiyi kurmayı öğrenir. Bu öğrenme süreci sırasında model, belirli sayıda deneme ile örüntüleri tanımayı geliştirir. İlk eğitimde yüksek başarı beklenmez. Model zamanla öğrenerek daha iyi sonuçlar üretmeye başlar.

5. Test ve Doğrulama

Model, daha önce hiç karşılaşmadığı verilerle test edilir. Bu veriler, eğitim sürecinde modelin öğrenmediği örneklerden oluşur. Bu aşamada tahmin doğruluğu, hata oranı ve performans metrikleri değerlendirilir. Amaç, modelin genellenebilirliğini ve güvenilirliğini test etmektir.

6. İnce Ayar ve Performans Artırımı

Elde edilen test sonuçlarına göre model parametreleri (örneğin öğrenme hızı, ağ yapısı, karar eşikleri) yeniden ayarlanabilir. Bu süreç, hiperparametre optimizasyonu olarak adlandırılır ve modelin daha doğru sonuçlar üretmesini sağlar.

7. Modelin Uygulanması ve Takibi

Başarıyla eğitilmiş ve test edilmiş model, artık gerçek zamanlı verilerle kullanılmaya başlanır. Bu aşamada sistem, yeni gelen veriler karşısında tahmin üretir, karar verir ve gerektiğinde kendini yeniden eğiterek günceller. Ayrıca modelin uzun vadeli performansı düzenli olarak izlenir ve gerekirse yeniden eğitilir.

Makine Öğreniminin Temel Türleri

Makine öğrenimi üç temel öğrenme türü etrafında şekillenir. Bu türlerin her biri farklı problemler için farklı yaklaşımlar sunar ve çeşitli veri yapılarıyla çalışmak üzere tasarlanmıştır.

Denetimli Öğrenme (Supervised Learning)

Denetimli öğrenme, sistemin girdi verileri ile birlikte doğru çıktıları da bildiği bir eğitim sürecine dayanır. Bu öğrenme tipi, modelin geçmiş verilerden yola çıkarak yeni girdilere karşı doğru tahminlerde bulunmasını sağlar.

Örneğin, bir üretim hattında geçmişte arızaya sebep olan verilerle eğitilen bir model, benzer sinyalleri tespit ettiğinde arıza riski hakkında uyarı verebilir. Denetimli öğrenme, sınıflandırma, regresyon ve tahmine dayalı analizlerde yaygın olarak kullanılır.

Denetimsiz Öğrenme (Unsupervised Learning)

Denetimsiz öğrenmede sistem yalnızca girdi verileriyle çalışır ve bu verilerdeki örüntüleri veya grupları kendi başına keşfeder. Etiketli çıktılar bulunmadığı için algoritmalar veri setlerindeki benzerlikleri veya anormallikleri tanımlar. Bu öğrenme türü özellikle segmentasyon, anomali tespiti ve pazar analizi gibi alanlarda kullanılır. Üretim süreçlerinde anormal davranış gösteren makinelerin belirlenmesinde oldukça etkilidir.

Yarı Denetimli Makine Öğrenimi

Yarı denetimli makine öğrenimi, denetimli ve denetimsiz öğrenme yaklaşımlarının bir kombinasyonudur. Bu yöntem, az miktarda etiketli veri ile çok daha fazla sayıda etiketsiz veriyi birlikte kullanarak modelin öğrenmesini sağlar. Özellikle büyük miktarda veriye ulaşılabilen ancak bu verilerin tamamının etiketlenmesinin maliyetli ya da zaman alıcı olduğu durumlarda tercih edilir. Model, başlangıçta sınırlı etiketli veri üzerinden temel ilişkileri öğrenir. Ardından etiketsiz verilerle bu bilgiyi genişleterek genel geçer örüntüleri tanımayı sürdürür.

Yarı denetimli öğrenme, görüntü tanıma, doğal dil işleme, tıbbi teşhis sistemleri ve müşteri davranışı analizi gibi pek çok alanda etkin şekilde kullanılmaktadır. Hem doğruluk oranını artırmak hem de veri etiketleme sürecinden tasarruf sağlamak açısından son yıllarda oldukça değer kazanmıştır. Özellikle veri hacminin hızla arttığı dijital ortamlarda, yarı denetimli öğrenme yaklaşımları esnek ve etkili çözümler sunar.

Pekiştirmeli Öğrenme (Reinforcement Learning)

Pekiştirmeli öğrenme, bir sistemin çevresiyle etkileşime girerek doğru stratejiyi öğrenmesi prensibine dayanır. Algoritma, yaptığı her eylemin sonucuna göre ödüllendirilir ya da cezalandırılır ve zamanla en optimal davranış biçimini öğrenir.

Bu yöntem özellikle robotik, otonom sistemler ve süreç otomasyonu gibi alanlarda tercih edilir. Sürekli karar verilen ve geri bildirim alınan sistemlerde yüksek performans sağlar.

Makine Öğrenimi Algoritma Türleri

Makine öğrenimi algoritmaları, problemin doğasına göre çeşitlenir ve oldukça geniş bir yelpazeye sahiptir. Temel düzeyden karmaşık yapay sinir ağlarına kadar birçok algoritma türü farklı kullanım senaryoları için geliştirilmiştir.

- Regresyon Modelleri: Bu algoritmalar, sayısal verilerdeki değişkenler arasındaki ilişkiyi modellemek ve yeni verilerle tahminlerde bulunmak için kullanılır. Enerji tüketimi ya da üretim süresi gibi sürekli değerlerin öngörülmesinde etkilidir.

- Karar Ağaçları: Sistemin farklı seçenekler arasında nasıl bir yol izlemesi gerektiğini gösterir. Üretim hatlarında belirli koşullarda hangi adımın atılması gerektiğini modellemek için kullanılır. Şeffaf yapısı sayesinde karar süreci kolayca izlenebilir.

- K-küme (K-Means): Bu algoritma, verileri benzerliklerine göre gruplandırır. Özellikle kalite kontrol ve segmentasyon gibi alanlarda veri kümelerinin yapılandırılması için kullanılır. Denetimsiz öğrenmenin tipik örneklerinden biridir.

- Nöral Ağlar (Yapay Sinir Ağları): Derin öğrenme kapsamında kullanılan bu modeller, çok sayıda veriyi analiz ederek karmaşık örüntüleri tanımlayabilir. Görüntü tanıma, ses işleme veya arıza tahmini gibi alanlarda büyük veri setleriyle çalışmak için uygundur.

- Takviye Öğrenme Algoritmaları: Bu algoritmalar, sistemin çevresel tepkilere göre eylem planını optimize etmesini sağlar. Özellikle üretim robotlarının öğrenme süreçleri veya lojistik rota optimizasyonu gibi uygulamalarda önemli yer tutar.

Makine Öğrenimi Neden Önemlidir?

Makine öğrenimi, veriyle çalışan her sistemin daha hızlı, doğru ve öngörülebilir hale gelmesini sağlamaktadır. İşletmeler açısından bu teknoloji, manuel analizle tespit edilemeyecek karmaşık ilişkileri keşfetme kapasitesine sahiptir. Özellikle yüksek hacimli verilerin işlendiği üretim sistemlerinde, makine öğrenimi gerçek zamanlı analiz, öngörüye dayalı karar alma ve sürekli optimizasyon için vazgeçilmez bir teknolojidir.

Ayrıca makine öğrenimi, operasyonel süreçlerde riskleri azaltmak, kaliteyi artırmak, maliyetleri düşürmek ve müşteri memnuniyetini yükseltmek açısından da doğrudan katkı sunar. Rekabetin yoğun olduğu sektörlerde, geçmiş verilere dayanarak geleceği öngörebilmek işletmelere önemli bir avantaj sağlar. Bu nedenle makine öğrenimi, işletmelerin hem günlük operasyonlarında hem de geleceğe yönelik planlamalarında değer yaratan kritik bir teknolojidir.

Makine Öğrenimi ile Proaktif Karar Verme

Geleneksel iş yapış biçimleri genellikle reaktif karar alma süreçlerine dayanırken, makine öğrenimi bu süreci tamamen değiştirerek proaktif bir yapıya kavuşturur. Veriye dayalı olarak geliştirilen modeller sayesinde işletmeler olayları gerçekleşmeden önce tahmin edebilir ve buna göre önlem alabilir. Bu yaklaşım, özellikle arıza tahmini, talep planlaması, enerji yönetimi ve kapasite optimizasyonu gibi konularda büyük fayda sağlamaktadır.

Makine öğrenimi destekli karar sistemleri, geçmişten gelen verilerle gelecekte yaşanabilecek durumları öngörürken, aynı zamanda sürekli olarak çevresel değişkenleri izleyerek modellerini günceller. Böylece değişen koşullara hızla adapte olan, dinamik ve özerk bir karar mekanizması oluşturulur. Bu da hem operasyonel verimliliği artırır hem de işletmelere çeviklik kazandırır.

Aug 28, 2025 | Blog

Kaynak verimliliği, bir işletmenin enerji, su, ham madde, zaman ve insan gücü gibi üretim kaynaklarını minimum kayıpla, maksimum verimle kullanma yetkinliğini ifade eder. Maliyetlerin düşürülmesine katkı sağlarken, çevresel sürdürülebilirlik, rekabet avantajı ve operasyonel verimlilik gibi alanlarda da önemli sonuçlar doğurur.

Amaç, daha az girdiyle aynı ya da daha yüksek kalitede çıktı elde etmek, üretim süreçlerinde israfı önleyerek etkinliği artırmaktır. Enerji giderlerinin artması, doğal kaynakların azalması ve çevresel yükümlülüklerin ağırlaşması, işletmelerin kaynakları daha verimli kullanmasını zorunlu kılmaktadır. Bu nedenle kaynak verimliliği, kısa vadeli operasyonel performansı iyileştirirken uzun vadede sürdürülebilir büyümenin temelini oluşturur.

Kaynak Verimliliğinin İşletmeler İçin Önemi

Kaynak verimliliği, işletmelerin hem finansal hem de çevresel performansını doğrudan etkileyen kritik bir konudur. Verimli kaynak kullanımı, işletmelerin üretim maliyetlerini düşürmesine, rekabet avantajı elde etmesine ve çevreyle uyumlu bir üretim modeline geçmesine olanak tanımaktadır. Özellikle enerji ve ham madde maliyetlerinin işletme bütçelerinde önemli bir paya sahip olduğu düşünüldüğünde kaynakların daha etkili kullanımı doğrudan kârlılığı artırıcı bir unsur haline gelmektedir.

Bunun yanı sıra kaynak verimliliği, kurumsal itibarı da güçlendirmektedir. Çevresel duyarlılığı yüksek, sürdürülebilir üretim yapan şirketler hem müşteriler hem de yatırımcılar nezdinde daha fazla tercih edilmektedir. Ayrıca verimli kaynak kullanımı, üretim süreçlerinde ortaya çıkabilecek riskleri azaltarak operasyonel güvenliği ve esnekliği artırmaktadır.

Kısacası, kaynak verimliliği hem çevre dostu bir yaklaşımı yansıtır hem de rekabetçi, dayanıklı ve yenilikçi bir işletme yapısının temelini oluşturur.

Kaynak Tüketimini Artıran Yaygın Problemler

Kaynak tüketimini artıran birçok yaygın problem, üretim süreçlerinde görünmeyen ancak etkisi büyük olan israf alanlarından kaynaklanmaktadır. Öncelikle, plansız ve tahmine dayalı üretim sistemleri, gereğinden fazla enerji ve malzeme kullanımına yol açmaktadır. Talep fazlası üretim, stok maliyetlerini artırırken üretim sürecinde kullanılan enerji, su ve iş gücünün de gereksiz yere harcanmasına yol açar.

Bunun yanı sıra teknolojik yetersizlikler, eski makineler veya manuel süreçlerle çalışan sistemler verimsizlikleri beraberinde getirir. Enerji kaçakları, ekipman arızaları ve kontrolsüz üretim parametreleri kaynak tüketimini hızlandırır.

Ayrıca veri eksikliği ve süreç izlenebilirliğinin düşük olması, israfların tespit edilmesini zorlaştırır. İş gücü planlamasında yapılan hatalar, hatalı malzeme kullanımı veya bakım eksiklikleri gibi faktörler de toplam kaynak tüketimini yükselten başlıca nedenler arasındadır.

Bu problemlerin üstesinden gelebilmek için kaynak kullanımının sürekli izlenmesi ve dijital sistemlerle desteklenmesi büyük önem taşımaktadır.

Kaynak Verimliliğini Artırma Stratejileri

İşletmelerin kaynaklarını daha etkin kullanabilmeleri için çeşitli stratejilerden yararlanmaları gerekmektedir. Bu stratejiler, hem operasyonel süreçlerin yalınlaştırılmasını hem de teknolojik altyapının geliştirilmesini kapsamaktadır.

Süreç İyileştirme ve Yalın Üretim

Süreç iyileştirme faaliyetleri, kaynak kullanımının daha az girdiyle daha fazla çıktı sağlayacak şekilde optimize edilmesini hedefler. Yalın üretim felsefesi, bu anlamda güçlü bir temel sunmaktadır. Müşteriye değer katmayan tüm faaliyetlerin ortadan kaldırılması, israfın önlenmesi ve süreçlerin sürekli olarak gözden geçirilmesi sayesinde üretimdeki gereksiz kaynak tüketimi minimuma indirilebilir. Yalın araçlar ve tekniklerle desteklenen süreç yönetimi, kaynakların planlı, ölçülebilir ve esnek şekilde kullanılmasını mümkün kılar.

Enerji ve Su Tasarrufu Uygulamaları

Enerji ve su, üretim sistemlerinin en kritik girdilerindendir ve çoğu zaman kontrolsüz şekilde tüketilir. Verimli aydınlatma sistemleri, enerji geri kazanım teknolojileri, atık ısı yönetimi, otomatik açma-kapama sistemleri gibi uygulamalar sayesinde enerji tüketimi ciddi oranda azaltılabilmektedir.

Su tasarrufu için ise geri kazanım sistemleri, kapalı devre soğutma sistemleri ve sızıntı izleme sensörleri kullanılabilir. Bu tür uygulamalar hem doğrudan tasarruf sağlar hem de karbon ayak izinin azaltılmasına katkıda bulunur.

Geri Dönüşüm ve Atık Azaltma Sistemleri

Kaynakların döngüsel kullanımı, sürdürülebilir verimlilik açısından kritik bir stratejidir. Geri dönüşüm sistemleri ile üretim sürecinde ortaya çıkan atık malzemeler yeniden değerlendirilebilir.

Ayrıca üretim atıklarının azaltılması, kullanılan ham madde miktarını ve bertaraf maliyetlerini önemli ölçüde düşürür. Atıkların kaynağında ayrıştırılması, tekrar kullanıma uygun malzemelerin sistematik olarak toplanması ve üretime geri kazandırılması bu sürecin temel adımlarıdır. Böylece hem çevresel etki azaltılır hem de ekonomik kazanç sağlanır.

Dijitalleşme ve Otomasyonun Katkısı

Dijitalleşme, kaynak verimliliğinin en etkili artırıcılarından biridir. Gerçek zamanlı veri toplama, analiz ve raporlama imkanı sunan dijital sistemler, kaynak tüketimini görünür hale getirerek iyileştirme fırsatlarını açığa çıkarır.

Otomasyon sistemleri ise insan hatasını minimize ederek kaynakların daha tutarlı ve hassas şekilde kullanılmasını sağlar. Özellikle enerji yönetimi, makine verimliliği ve üretim planlamasında kullanılan dijital çözümler sayesinde kaynak kullanımı azalırken, verimlilik artar.

Dijital Dönüşüm ve Kaynak Verimliliği

Sanayi 4.0 ile birlikte gelen dijital dönüşüm, kaynak verimliliğini artırmak isteyen işletmeler için büyük bir fırsat sunmaktadır. Nesnelerin interneti (IoT), büyük veri analitiği, yapay zeka ve dijital ikiz teknolojileri gibi yenilikçi çözümler, kaynakların anlık olarak izlenmesini ve optimize edilmesini mümkün kılmaktadır.

Ayrıca dijital ikiz teknolojisi ile üretim hatlarının simülasyonları oluşturularak kaynak kullanımı üzerinde önleyici stratejiler geliştirilebilmektedir. Yapay zeka destekli analiz sistemleri ise geçmiş verilerden öğrenerek en uygun kaynak kullanım senaryolarını sunar. Tüm bu teknolojiler, üretim maliyetlerini düşürmenin yanı sıra çevresel sürdürülebilirliğe katkı sağlar ve işletmelerin kurumsal sosyal sorumluluk hedeflerine ulaşmasını destekler.

AI Agent Tabanlı Akıllı Sistemlerle Kaynak Verimliliği

Geleneksel üretim süreçlerinde kaynak kullanımı genellikle tahmine dayalı kararlarla yönetilmekte, bu da enerji, ham madde ve iş gücü gibi kritik kaynakların israfına yol açmaktadır. Ancak günümüzde yapay zeka tabanlı AI agent sistemleri, bu kaynakların nasıl, ne zaman ve ne miktarda kullanılacağına dair kararları veri odaklı şekilde optimize etme gücüne sahiptir.

AI agent’lar, üretim hattındaki sensörlerden ve makinelerden anlık olarak topladıkları verileri analiz ederek en uygun aksiyonları otomatik biçimde alabilmektedir. Bu sistemler, mevcut verimliliği artırırken gelecekteki tüketim eğilimlerini öngörerek proaktif kaynak yönetimini mümkün kılar.

Örneğin, bir AI agent, bir makinenin enerji tüketim durumunu analiz ederek, gereksiz enerji kullanımını tespit edebilir ve bunu önlemek adına makineyi düşük güç moduna alabilir ya da bakım ihtiyacını önceden tahmin ederek plansız duruşları engelleyebilir. Aynı şekilde üretim planlama süreçlerinde ham madde kullanımını optimize edecek senaryolar oluşturabilir ve kaynakların her adımda ideal seviyede kullanılmasını sağlayabilir. Bu yaklaşım, maliyetleri düşürmenin yanı sıra üretimde kaliteyi artırır ve sürdürülebilirlik hedeflerine ulaşmayı kolaylaştırır.