Aug 5, 2025 | Blog

Havacılık ve savunma sanayi, yüksek hassasiyetle çalışan teknolojik sistemlerin bir araya geldiği, bilgi güvenliğinin kritik düzeyde önem taşıdığı stratejik sektörlerin başında gelir. Bu alandaki tüm faaliyetler, fiziksel güvenliğin yanında dijital sistemlerin sağlamlığına, verinin doğruluğuna ve hızlı karar alma süreçlerine dayanır.

Dijitalleşmenin hız kazanmasıyla birlikte haberleşme altyapılarından uçuş sistemlerine, kontrol yazılımlarından veri merkezlerine kadar birçok bileşen entegre şekilde çalışmaktadır. Bu durum operasyonel verimliliği artırırken, aynı zamanda güvenlik açıklarını da beraberinde getirir. Hem kamu kurumları hem özel sektör firmaları için siber güvenliğe yatırım yapmak, artık teknik bir tercih değil, stratejik bir zorunluluktur.

Havacılık ve Savunma Sanayinde Dijitalleşme ve Veri Odaklı Operasyonlar

Havacılık ve savunma sanayi, dijital teknolojilerin yoğun şekilde kullanıldığı sektörlerin başında gelmektedir. Sensör sistemlerinden uydu bağlantılarına, karar destek yazılımlarından uçuş simülasyonlarına kadar pek çok farklı bileşen artık dijital altyapılarla entegre biçimde çalışmaktadır. Bu dönüşüm, operasyonel verimliliği artırırken riskleri azaltır, kaynak kullanımını daha etkin hale getirir ve karar alma süreçlerini hızlandıran bir yapı oluşturur.

Bu dijitalleşme süreci, sektörün tüm bileşenlerinde veri odaklı bir yapının oluşmasını sağlamıştır. Gerçek zamanlı veri toplama, analiz ve iletim kabiliyetleri sayesinde daha doğru, hızlı ve etkili operasyonel kararlar alınabilmektedir. Ancak bu gelişim, beraberinde verinin korunması ve sistem güvenliğinin sağlanması gibi yeni sorumluluk alanlarını da getirmiştir.

Gerçek Zamanlı Veri Akışının Kritik Önemi

Gerçek zamanlı veri akışı, operasyonel bütünlüğün sürdürülebilirliği için temel bir yapı taşı olarak öne çıkar. Radar sistemleri, hava durumu sensörleri, GPS uyduları ve görev planlama yazılımları gibi birçok sistem, anlık veri ile çalışmakta bu sayede sahada eş zamanlı farkındalık sağlanmaktadır.

Veri akışındaki en küçük bir gecikme veya kesinti, sistemlerin işlevselliğini doğrudan etkileyebilir. Özellikle yüksek riskli görevlerde bu tür aksaklıklar ciddi operasyonel kayıplara yol açabilir. Bu nedenle hem donanım hem de yazılım tarafında kesintisiz, düşük gecikmeli ve güvenli veri aktarım altyapıları kritik önemde yer alır.

Otonom Sistemler, Yapay zeka ve Büyük Veri Analizlerinin Etkisi

Yeni nesil savunma ve havacılık sistemlerinde otonom teknolojiler, karar süreçlerinin merkezine yerleşmektedir. Bu sistemler, sensörlerden gelen verileri yapay zeka algoritmaları ile değerlendirerek çevresel durumlara tepki verir ve görevlerini insana ihtiyaç duymadan sürdürebilir.

Bununla birlikte, büyük veri analitiği sayesinde geçmiş operasyonlardan elde edilen milyonlarca satırlık veri yapılandırılarak gelecek senaryoları oluşturulabilir. Bu analizler, olası tehditleri önceden tanımlamak, sistem performansını değerlendirmek ve stratejik planlamaları daha sağlıklı biçimde inşa etmek için güçlü bir zemin sunar.

Veri Güvenliği Neden Stratejik Bir Unsur Haline Geldi?

Havacılık ve savunma sanayinde dijitalleşme arttıkça, veri güvenliği kavramı da operasyonel başarının vazgeçilmez bir bileşeni haline gelmiştir. Kritik sistemlerin tamamı artık dijital veriler üzerinden yönetildiği için bu verilerin gizliliği, bütünlüğü ve erişilebilirliği doğrudan ulusal güvenlik ile ilişkilidir.

Veri güvenliği, kurumların sürdürülebilirliğini sağlamak ve operasyonel bütünlüğü korumak adına stratejik bir öncelik olarak konumlanmaktadır. Stratejik düzeyde veri kaybı veya sızıntısı, sadece kısa vadeli zararlara değil, uzun vadeli operasyonel zafiyetlere de neden olabilir.

Komuta Kontrol, İletişim ve Uçuş Sistemlerinde Hassas Veri Tipleri

Komuta kontrol altyapılarında kullanılan veri tipleri, operasyonların yönlendirilmesinden, birimlerin koordinasyonuna kadar geniş bir yelpazede kritik bilgiler içerir. Bu veriler arasında birlik hareket planları, görev tanımları, haberleşme protokolleri ve şifreli mesajlar gibi son derece hassas unsurlar bulunur.

Benzer şekilde uçuş sistemlerinde yer alan veriler de oldukça değerlidir. Hava aracı konumları, yük bilgileri, seyir parametreleri ve bakım durumu gibi unsurlar, hem taktik hem de stratejik seviyede önem taşır. Bu tür bilgilerin dış kaynaklara sızması, sistemlerin zaaf göstermesine neden olabilir.

Olası İhlallerin Operasyonel ve Güvenlik Sonuçları

Bir veri ihlali, bilgi güvenliğinin yanı sıra operasyonel işleyişi de doğrudan riske atar ve süreçlerin aksamasına yol açabilir. Sistemlerin manipülasyona açık hale gelmesi, görev başarısızlıklarına, hatta insan hayatını riske atan durumlara yol açabilir.

Uzun vadeli etkiler ise daha derindir. Güvenlik açığı yaşanan sistemlerin uluslararası ortaklıklarda itibar kaybetmesi, teknik olarak dışlanması ya da ambargo riskleriyle karşılaşması söz konusu olabilir. Bu durum, kurumların küresel rekabet gücünü zayıflatır.

Savunma Sistemlerinde Gelişmiş Siber Güvenlik Yaklaşımları

Savunma ve havacılık sistemlerinde dijitalleşmenin artması, verimlilik kazanımlarını beraberinde getirirken aynı zamanda bu sistemleri siber tehditlere karşı daha açık hale getirmiştir. Artık fiziksel güvenlik önlemleri kadar dijital güvenlik politikaları da operasyonel bütünlük için hayati önem taşır. Özellikle çok sayıda alt sistemin birbirine bağlı şekilde çalıştığı karmaşık ağ yapıları, sofistike siber saldırılar açısından yüksek risk taşıyan platformlar arasında yer almaktadır.

Bu tehdit ortamı, kurumların klasik güvenlik duvarlarının ötesine geçerek daha akıllı, daha esnek ve sürekli güncellenen güvenlik sistemlerine yatırım yapmasını gerekli kılar. Dış kaynaklı tehditlerin yanı sıra iç kaynaklı sızıntı ve yetkisiz erişim risklerine karşı da güçlü güvenlik mekanizmalarının oluşturulması büyük önem taşır.

Katmanlı Koruma, Tehdit İzleme ve Hızlı Müdahale Sistemleri

Katmanlı siber güvenlik yapıları, savunma sistemleri için güçlü bir koruma modeli sunar. Her bir alt sistemin, bağımsız ve özelleştirilmiş bir güvenlik katmanına sahip olması, saldırıların sistem geneline yayılmasını engeller. Bu yapı, hem saldırı yüzeyini küçültür hem de sorunların hızlı biçimde izole edilmesine olanak tanır.

Tehdit izleme sistemleri, normalden sapma gösteren tüm ağ aktivitelerini gerçek zamanlı olarak analiz ederek erken uyarı mekanizmalarını tetikler. Bu sayede tehditler gerçekleşmeden önce tespit edilerek hızlı müdahale protokolleri devreye sokulabilir. Böyle bir yapı, kesintisiz operasyonel süreklilik açısından kritik rol oynar.

Kritik Altyapılara Yönelik Siber Saldırı Örnekleri ve Korunma Yolları

Savunma sanayisinde geçmişte yaşanan bazı saldırı örnekleri, bu tehditlerin ne denli ciddi boyutlara ulaşabileceğini göstermektedir. Radar sistemlerinin yanıltılması, GPS sinyallerinin bozulması, veri akışının manipülasyonu veya komuta kontrol altyapılarının geçici olarak devre dışı bırakılması gibi girişimler, operasyonları doğrudan etkileyebilmektedir.

Bu tür saldırılara karşı güçlü şifreleme protokolleri, fiziksel erişim kontrolleri, uçtan uca veri bütünlüğü denetimleri ve sürekli eğitim ile farkındalık oluşturma gibi çok yönlü önlemler geliştirilmelidir. Aynı zamanda tatbikatlarla test edilen senaryolar, sistemlerin olası saldırılara karşı hazır olmasını sağlar.

Verilerin Yerinde (On-Premise) Saklanmasının Avantajları

Savunma sanayisinde verinin nerede tutulduğu, en az verinin kendisi kadar stratejik bir karardır. On-premise yani verilerin yerel sunucularda, kurum bünyesindeki altyapılarda tutulması, hem teknik hem hukuki açıdan önemli avantajlar sağlar. Özellikle dış kaynaklı bulut sistemlerine karşı olan hassasiyet, bu tercihleri daha da anlamlı kılmaktadır.

Verilerin yerinde saklanması, kontrolün tamamen kurumun elinde kalmasını sağlar. Böylece üçüncü taraf servis sağlayıcılarına karşı oluşabilecek güvenlik açıkları en aza indirilmiş olur. Aynı zamanda sistemlerin kapalı devre çalışabilmesi, dışa bağımlılığı azaltır.

Hızlı erişim, Yasal Uyumluluk ve Kriz Senaryolarında Operasyonel Süreklilik

On-premise sistemlerde veri iletiminde yaşanabilecek gecikmeler minimum seviyede kalır. Bu da operasyonel hız açısından büyük bir avantaj sunar. Özellikle görev planlaması, uçuş kontrolü ve istihbarat yönetimi gibi anlık karar gerektiren alanlarda bu hız farkı operasyonun kaderini belirleyebilir.

Yerel saklama, aynı zamanda ülkelerin veri koruma mevzuatlarına da tam uyum sağlar. Verinin hangi şartlarda, kim tarafından işlendiği şeffaf biçimde yönetilir. Kriz zamanlarında internet erişiminin kesilmesi veya uluslararası altyapılara erişilememesi gibi durumlarda sistemlerin kapalı devre çalışmaya devam edebilmesi, süreklilik açısından büyük bir güvence sunar.

Karar Destek Sistemleri ve Operasyonel Üstünlük için Akıllı Veri Yönetimi

Karar verme süreçleri, komuta kademesinin tecrübeleriyle birlikte yüksek hacimli verilerin doğru şekilde analiz edilmesine de dayanmaktadır. Akıllı veri yönetimi sistemleri, savunma ve havacılık projelerinde oluşan farklı kaynaklardan gelen verileri yapılandırarak, operasyonel kararların daha isabetli alınmasını sağlar.

Bu sistemler, geçmiş verilerin analiziyle öngörü oluşturabilir, mevcut durumu değerlendirebilir ve geleceğe dair senaryolar üretebilir. Bu sayede firma ya da kurumlar, anlık kararların ötesinde uzun vadeli stratejik planlamalarda da daha isabetli adımlar atabilir.

Gerçek Zamanlı Analizler ile Risk Yönetimi ve Karar Alma Süreçlerinin İyileştirilmesi

Gerçek zamanlı analiz sistemleri, operasyon sırasında sahadan gelen verileri anlık olarak işleyerek komuta merkezine bilgi sunar. Bu sayede risklerin dinamik şekilde değerlendirilmesi ve anlık karar değişiklikleri mümkün hale gelir.

Yapılan analizler, mevcut riskleri tespit etmenin yanı sıra operasyonların daha güvenli, verimli ve düşük maliyetle yürütülmesine yönelik önemli veriler sunar. Bu tür bir veri temelli yaklaşım, operasyonel çevikliğin temelini oluşturur.

Sistemler arası entegrasyon ve otomatik senaryo üretimi

Karar destek altyapılarının etkin çalışabilmesi için farklı sistemlerin birbiriyle entegre çalışması gerekir. Sensörlerden radar sistemlerine, uçuş kontrol yazılımlarından iletişim modüllerine kadar tüm bileşenlerin ortak bir veri platformunda buluşması, karar süreçlerinin kesintisiz işlemesini sağlar.

Otomatik senaryo üretimi, eldeki verilerle olası gelişmeleri simüle ederek hazırlık seviyesini artırır. Bu tür sistemler, özellikle çok bilinmeyenli görevlerde komutanlara geniş bir perspektif sunar.

Sertifikasyon ve Güvenlik Standartlarının Rolü

Havacılık ve savunma sanayisinde kullanılan tüm yazılım ve donanım çözümlerinin belirli güvenlik standartlarına uygun şekilde geliştirilmesi gerekir. Bu standartlar, sistemlerin güvenilirliğini, kararlılığını ve operasyonel bütünlüğünü garanti altına alır.

Sertifikasyon süreçleri, teknik denetimlerin yanı sıra kalite yönetimi, sürdürülebilirlik, risk kontrolü ve izlenebilirlik gibi birçok yapısal kriteri de kapsar. Bu kapsamda değerlendirilen sistemler, uzun vadeli performans, bakım kolaylığı ve operasyonel süreklilik gibi kriterler doğrultusunda şekillendirilir.

Uluslararası Standartlara Uygunluk ile Sistem Güvenilirliğinin Artırılması

ISO/IEC 27001, NATO AQAP, DO-178C ve benzeri uluslararası standartlar, savunma sistemlerinde kullanılan teknolojilerin güvenlik düzeyini artıran önemli çerçeveler sunar. Bu standartlara uyum, hem sistemin iç denetim süreçlerinde hem de dış denetimlerde güven unsuru yaratır.

Standartlara uygunluk, aynı zamanda uluslararası iş birliklerinde kabul edilebilirliği artırır. Yabancı otoritelerle yürütülen ortak projelerde, sistemlerin bu normlara uyduğunu göstermek büyük bir avantaj sağlar.

Ortak Savunma Projelerinde Uyum ve Rekabet Avantajı

Küresel ölçekte yürütülen savunma projelerinde çok sayıda ülke, firma ve çözüm sağlayıcı aynı çatı altında çalışır. Bu ortamda, kullanılan sistemlerin ortak güvenlik ve kalite çerçevesine uygun olması iş birliğini kolaylaştırır.

Aynı zamanda sertifikalı sistemler, uluslararası pazarlarda rekabet avantajı sağlar. Kalite ve güvenlik standardı yüksek ürünler, uzun vadeli projelerde daha çok tercih edilir. Bu da hem ticari başarıyı hem de marka itibarını destekler.

Jul 31, 2025 | Blog

Savunma sanayi, stratejik kararların alındığı, ileri teknolojilerin kullanıldığı ve en hassas verilerin üretildiği alanların başında yer alır. Dijitalleşmenin hız kazanmasıyla birlikte sistemler daha fazla birbirine bağlı hale gelirken, süreçler de giderek daha fazla veri merkezli çalışmaya başlamıştır. Bu durum, veri güvenliğini teknik bir madde olmaktan çıkararak doğrudan ülke güvenliğini ilgilendiren kritik bir konuya dönüşmüştür. Olası bir veri sızıntısı, kurumların ötesinde ulusal ölçekte ciddi sonuçlar doğurabilecek riskler barındırır. Bu nedenle savunma sanayinde veri güvenliği, operasyonel başarıyı destekleyen tamamlayıcı bir unsur olmanın yanı sıra doğrudan egemenliğin güvencesi olarak kabul edilir.

Savunma Sanayinde Veri Güvenliğinin Kritik Rolü

Savunma sanayinde veri güvenliği, ülke savunmasının temel taşlarından biridir. Operasyonel planlar, teknik özellikler, hassas iletişim bilgileri gibi verilerin korunması, düşman veya rakip ülkeler tarafından ele geçirilmemesi adına kritik önem taşır. Bilgi sızıntısı veya veri kaybı, ülkenin savunma kabiliyetlerini doğrudan tehdit eder ve büyük güvenlik açıklarına neden olabilir.

Veri güvenliği, savunma sanayinde tüm sistemin güvenliğini ve işleyişini sürdürebilmek açısından hayati bir rol oynar. Hassas bilgilerin korunmasının ötesinde, altyapıların kesintisiz çalışmasını sağlamak ve operasyonel süreçleri güvenli bir şekilde yürütmek için de güçlü bir güvenlik altyapısına ihtiyaç duyulur.

Bu durum, dijitalleşmenin etkisiyle daha da hassas bir hale gelmiş olup sürekli dikkatli ve hazırlıklı olunmasını gerektirir. Çünkü savunma sistemlerine yönelik siber tehditler sürekli olarak artmakta ve bu da yeni nesil güvenlik önlemlerinin devreye alınmasını zorunlu kılmaktadır. Bu noktada kritik altyapıların korunması, yerli teknolojilerle veri güvenliğinin artırılması ve verilerin yurt içinde tutulması gibi stratejik uygulamalar ön plana çıkmaktadır.

Yerli Çözümler ile Verilerin Güvende Tutulması

Savunma sanayinde yerli çözümlerin tercih edilmesi, ülke güvenliğinin stratejik unsurlarından biridir. Bu çözümler, dış kaynaklara olan bağımlılığı ortadan kaldırarak verilerin kontrolünün tamamen ülke sınırları içinde kalmasını sağlar. Yabancı menşeli sistemler ve çözümler, birçok durumda verilerin başka ülkelere aktarılması gibi güvenlik riskleri yaratmaktadır. Bu durum, savunma sektöründe kabul edilemez bir risk oluşturur.

Cormind tarafından geliştirilen çözümler, savunma sanayinde veri güvenliğini sağlamada kritik bir rol üstlenir. Bu çözümler, ulusal güvenlik standartlarına uygun biçimde geliştirilir ve güvenlik zafiyetlerini en aza indirgeyecek şekilde yapılandırılır.

Yerli çözümlerin bir diğer avantajı ise ülkeye özgü ihtiyaç ve tehditlere göre kolaylıkla özelleştirilebilir olmasıdır. Bu esneklik sayesinde savunma sanayindeki kurumlar kendi operasyonel ve stratejik ihtiyaçlarına en uygun güvenlik çözümlerine sahip olabilmektedir.

Verilerin Lokalde Tutulmasının Avantajları Nelerdir?

Savunma sanayinde verilerin lokalde tutulması, operasyonel, stratejik ve hukuki açıdan birçok avantajı beraberinde getirir. İlk olarak, veri egemenliği açısından kritik önem taşır. Verilerin ülke içerisinde tutulması, dışarıdan müdahale ihtimalini büyük oranda azaltarak ülkenin veri bağımsızlığını güçlendirir. Bu durum, özellikle uluslararası kriz dönemlerinde veri erişimi konusunda yaşanabilecek olumsuzlukların önüne geçer.

Lokalde veri tutmanın sağladığı diğer önemli avantajlardan biri de operasyonel verimlilik ve hızlı erişimdir. Verilerin ülke içinde tutulması, kurumlara ve ilgili personele çok daha hızlı erişim imkanı tanır. Bu da özellikle zamanın kritik olduğu savunma operasyonlarında büyük önem taşır. Aynı zamanda yerel mevzuatlara ve veri koruma yasalarına tam uyum sağlayarak, hukuki riskleri minimize eder.

Yurt dışında bulut tabanlı veri merkezlerinde tutulan bilgilerin güvenliği, hukuki çerçeveleri ve veri koruma prensipleri açısından tam olarak garanti edilemez. Bu nedenle savunma sanayinde özellikle hassas ve gizlilik seviyesi yüksek verilerin ülke sınırları içinde yer alan yerli veri merkezlerinde saklanması, hem stratejik hem de teknik açıdan daha güvenlidir.

Savunma Sanayinde Siber Güvenlik Riskleri ve Korunma Yolları

Siber tehditler artık geleneksel askeri tehditler kadar önem taşımaktadır. Günümüzde savunma sistemleri, dijital teknolojilerin yoğun olarak kullanılmasıyla siber saldırılara daha açık hale gelmiştir. Özellikle haberleşme altyapıları, radar sistemleri, füze savunma sistemleri ve insansız hava araçları gibi kritik savunma sistemleri, siber saldırılar sonucu devre dışı kalabilir veya hatalı çalıştırılabilir. Bu tarz saldırılar operasyonel süreçlerin aksamasına, kritik görevlerin yerine getirilememesine ve hatta stratejik bilgilerin ele geçirilmesine yol açarak ülkenin ulusal güvenliğini ciddi anlamda tehdit eder. Siber tehditlerin sürekli gelişen doğası, savunma sanayi kurumlarını proaktif ve çok katmanlı güvenlik politikaları uygulamaya zorlamaktadır.

Kritik Verileri Koruma Stratejileri

Savunma sanayindeki kritik verilerin korunması, operasyonların sürdürülebilirliği ve ülke güvenliğinin sağlanması açısından büyük önem arz eder. Bu verilerin korunması için güçlü şifreleme yöntemleri, veri kaybını önleme çözümleri, çok faktörlü kimlik doğrulama sistemleri ve düzenli yedekleme uygulamaları gibi çeşitli güvenlik katmanları kullanılmalıdır.

Aynı zamanda sürekli izleme sistemleri ile şüpheli faaliyetler anında tespit edilerek gerekli önlemler alınmalıdır. Kritik verilere erişim, sadece yetkilendirilmiş personelle sınırlandırılmalı ve düzenli olarak güvenlik denetimlerine tabi tutulmalıdır. Düzenli olarak gerçekleştirilen güvenlik tatbikatları sayesinde kurumlar, olası saldırı senaryolarına karşı hazırlıklı hale gelerek güvenlik açıklarını önceden tespit edip kapatma fırsatına sahip olur.

Savunma Sanayinde Dijital Dönüşümün Etkileri ve Cormind Çözümleri

Savunma sanayinde dijital dönüşüm, yapay zekadan büyük veri analizine, nesnelerin internetinden (IoT) siber güvenliğe kadar birçok alanda stratejik yatırımlar gerektirir. Cormind’in sunduğu yerli dijital çözümler, bu dönüşümün güvenli, ölçeklenebilir ve sürdürülebilir bir zeminde ilerlemesini sağlamaktadır.

Dijital Dönüşümün Savunma Operasyonlarına Katkıları

Dijital dönüşüm, savunma sanayinde karar alma hızını artırmak, insan hatasını azaltmak ve kaynak kullanımını daha verimli hale getirmek açısından kritik bir rol üstlenmektedir. Özellikle yapay zeka destekli analiz sistemleri sayesinde farklı kaynaklardan gelen büyük veri kümeleri saniyeler içinde işlenerek anlamlı çıktılara dönüştürülebilir. Bu da operasyonel sahada daha hızlı ve isabetli kararların alınmasına olanak tanır.

Otomasyon sistemleri sayesinde bakım süreçleri optimize edilirken, dijital ikiz teknolojileriyle sistemlerin simülasyonu ve risk analizi yapılabilir. Dijital dönüşüm sayesinde tüm bu süreçler daha kontrollü, esnek ve sürdürülebilir bir yapıya kavuşur. Böylece hem maliyetler düşer hem de savunma kabiliyeti daha dinamik hâle gelir.

Savunma Sanayinde Akıllı Veri Yönetimi ve Analitik Çözümler

Akıllı veri yönetimi, savunma sanayinde etkinlik ve öngörülebilirlik açısından büyük avantajlar sağlar. Savunma projelerinde oluşan büyük miktardaki verinin doğru analiz edilmesi, hem operasyonların iyileştirilmesini hem de olası risklerin önceden tespit edilmesini mümkün kılar. Cormind’in sunduğu analitik çözümler, farklı kaynaklardan gelen verileri anlamlı bilgiye dönüştürerek karar destek sistemlerini güçlendirir. Bu çözümler sayesinde kurumlar, geçmiş operasyonlardan elde edilen verilerle gelecek senaryolarını modelleyebilir, risk analizleri gerçekleştirebilir ve operasyonel planlamalarını çok daha sağlıklı bir zemine oturtabilir. Ayrıca bu sistemler gerçek zamanlı veri izleme ve uyarı mekanizmaları sayesinde sahada meydana gelebilecek anlık değişikliklere karşı hızlı refleksler geliştirilmesini sağlar.

Savunma Sanayinde Yerli Teknolojilerin Önemi

Savunma sanayinde yerli teknolojiler, ülkelerin bağımsız savunma kabiliyetleri açısından büyük bir öneme sahiptir. Dışarıya olan bağımlılığı azaltmanın yanı sıra verilerin ülke içinde kalmasını sağlayarak ulusal güvenlik açısından önemli riskleri ortadan kaldırmaktadır.

Yerli Teknolojiler Savunma Bağımsızlığını Nasıl Güçlendirir?

Yerli teknolojilerin kullanımı, ülkenin dış bağımlılığını azaltarak sürdürülebilir ve kesintisiz bir savunma altyapısı oluşturulmasını sağlamaktadır. Özellikle kritik savunma sistemlerinde kullanılan teknoloji ve bileşenlerin yurt dışından ithal edilmesi, tedarik zinciri sorunları ve siyasi kriz dönemlerinde önemli riskler yaratır. Yerli teknolojilerin geliştirilmesi, bu gibi dönemlerde ortaya çıkabilecek krizlere karşı ülkeyi dirençli hale getirerek savunma operasyonlarının sürekliliğini sağlar. Ayrıca yerli teknoloji geliştirme süreçleri, ülke içinde bilgi birikimini artırır ve uzun vadede ileri teknoloji üretebilecek yerel insan kaynağı oluşmasına katkı sağlar.

Milli teknolojilerin kullanımının ekonomik boyutu da oldukça önemlidir. Savunma teknolojilerinin yerli üretimi, ekonomiye doğrudan ve dolaylı olarak birçok olumlu etki yapar. Yerli üretim, istihdamı artırarak kalifiye insan gücünün gelişmesini sağlar ve dış ticaret açığını azaltarak ekonomik bağımsızlığa katkıda bulunur. Bununla birlikte yerli teknolojilerin geliştirilmesi, kritik bilgilerin ve know-how’ın dışarıya sızmasını önleyerek ulusal güvenliği doğrudan destekler.

Yurt Dışına Veri Taşımadan Yerli Çözümler Kullanmanın Avantajları

Savunma sanayinde yurt dışına veri aktarımının engellenmesi, stratejik güvenlik açısından kritik öneme sahiptir. Yurt dışına aktarılan verilerin güvenliği ve gizliliği garanti altına alınamaz. Özellikle askeri operasyonlara dair verilerin yabancı ülkelerin kontrolündeki veri merkezlerinde saklanması, ciddi bir güvenlik zafiyetidir. Bu nedenle savunma sektöründe verilerin ülke içinde kalmasını sağlayan yerli çözümler tercih edilmelidir.

Verilerin lokal olarak tutulmasının başlıca avantajları arasında siber saldırı risklerinin azaltılması ve ulusal veri egemenliğinin güçlendirilmesi bulunmaktadır. Yerel veri merkezlerinde saklanan veriler, dış kaynaklı siber saldırılara karşı daha güvenlidir. Ayrıca verilerin kontrolünün tamamen ülke sınırları içinde olması, herhangi bir uluslararası kriz durumunda erişimin kesilmesi gibi riskleri ortadan kaldırmaktadır. Böylece kritik savunma verilerinin korunması sağlanırken operasyonların sürekliliği de garanti altına alınmaktadır.

Cormind’in Yerli Yazılım Çözümlerinin Savunma Sanayine Katkıları

Cormind, savunma sanayinin gereksinimlerini anlayarak geliştirdiği savunma sanayi çözümleriyle sektörde önemli bir rol üstlenmektedir. Bu yazılımlar, sektördeki veri yönetimi, siber güvenlik ve operasyonel verimlilik gibi kritik süreçleri doğrudan iyileştirmektedir. Cormind’in çözümleri özellikle yüksek veri gizliliği ve güvenliği gerektiren savunma sanayi operasyonları için tasarlanmıştır.

Savunma sanayindeki firmaların ihtiyaçlarına yönelik özelleştirilebilir yazılımlar sunan Cormind, şirketlerin mevcut sistemlerine kolayca entegre olarak operasyonel süreçlerde önemli iyileştirmeler sağlar. Tüm bunlar, savunma sanayi firmalarına veri gizliliği ve siber güvenlik alanlarında güçlü bir avantaj sunarak ulusal güvenliğe doğrudan destek olur.

Savunma Sanayinde Milli Sertifikasyon ve Standartların Önemi

Milli sertifikalar ve standartlar, savunma sanayi çözümlerinin güvenliğini ve kalitesini garanti altına almak için önemli bir kriterdir. Milli standartlara uygun olarak geliştirilen ve sertifikalandırılan sistemler, savunma sanayinde kalite ve güvenlik açısından bir referans noktası haline gelir. Bu standartlar, aynı zamanda uluslararası platformlarda ülkenin savunma sanayisinin saygınlığını ve güvenilirliğini artırır.

Milli sertifikasyon süreçleri, güvenlik açıklarını minimize eden, sistem ve veri bütünlüğünü sağlayan katı kontroller ve testler içermektedir. Bu süreçler, savunma sanayinde kullanılan çözümlerin güvenilirliğini artırarak operasyonel riskleri azaltır. Milli standart ve sertifikalara sahip çözümler kullanan savunma firmaları, uluslararası arenada daha güçlü rekabet edebilme yeteneği kazanır ve stratejik iş birlikleri için daha cazip hale gelir. Böylece, savunma sanayinin genel güvenlik seviyesinin artırılması ve küresel ölçekte güçlü bir marka değerine sahip olunması sağlanır.

Jul 25, 2025 | Blog

Dijital ikiz teknolojisi, gerçek fabrikaların birebir sanal modellerinin oluşturulmasını sağlayarak üretim süreçlerinin anlık olarak izlenmesini, analiz edilmesini ve optimize edilmesini mümkün kılmaktadır. Sanal ortamda test edilen her senaryo, fiziksel üretim hattında risk almadan uygulanabilir hale gelmekte, bu da hız, maliyet ve kalite gibi temel performans göstergelerinde önemli iyileştirmeler sağlamaktadır.

Dijital İkiz Teknolojisi Nedir?

Dijital ikiz teknolojisi, fiziksel bir varlığın, sürecin ya da sistemin dijital ortamda birebir modellenmiş halidir. Bu teknoloji, gerçek dünya ile sanal dünya arasında sürekli bir veri akışı sağlayarak fiziksel varlıkların dijital yansımalarının gerçek zamanlı olarak izlenmesini, analiz edilmesini ve optimize edilmesini mümkün kılar. Dijital ikiz teknolojisi, statik bir modellemenin ötesine geçerek gerçek zamanlı verilerle beslenen, davranışları analiz edebilen, tahminlerde bulunabilen ve sistemlerle etkileşim kurabilen dinamik yapılar ortaya koyar.

Üretim sektöründe dijital ikiz uygulamaları, makinelerin, üretim hatlarının ve hatta tüm fabrikaların sanal modellerinin oluşturulması ile verimlilik, kalite ve esneklik gibi kritik metriklerin artırılmasını sağlar. Bu teknoloji, hem operasyonel süreçlerin iyileştirilmesine hem de gelecekteki senaryoların test edilmesine olanak tanır.

Dijital İkiz Sisteminin Bileşenleri

Dijital ikiz teknolojisinin sağlıklı şekilde çalışabilmesi için fiziksel dünya ile dijital dünya arasında kesintisiz bir bağ kurulması gerekir. Bu bağ, sistemin temel bileşenleriyle mümkün hale gelir. Donanım, yazılım, veri akışı ve analiz altyapılarından oluşan bu yapı, dijital ikizin sadece bir kopya olmaktan çıkıp canlı ve dinamik bir yapıya dönüşmesini sağlar.

Sensörler ve IoT Altyapısı

Dijital ikizlerin temelini, fiziksel nesnelerden toplanan veriler oluşturur. Bu veriler ise IoT sensörleri aracılığıyla elde edilir. Üretim makinelerine, ürünlere veya üretim ortamına yerleştirilen bu sensörler, sıcaklık, titreşim, basınç, enerji tüketimi gibi pek çok parametreyi anlık olarak kaydeder. IoT altyapısı sayesinde bu sensörler, sürekli ve kesintisiz bir veri akışı sağlayarak dijital modelin güncel kalmasını mümkün kılar.

Gerçek Zamanlı Veri Akışı ve Büyük Veri Analitiği

Toplanan veriler, ham bilgi düzeyinden çıkarılarak gelişmiş analiz yöntemleriyle işlenir ve karar alma süreçlerini besleyen derin içgörüler elde edilir. Gerçek zamanlı analizler sayesinde sistemde meydana gelen en küçük değişiklikler dahi dijital ikize anında yansıtılır. Bu yapı, geçmiş verilerin analizine ek olarak geleceğe yönelik tahminlerin geliştirilmesini de sağlar ve proaktif karar alma süreçlerine zemin hazırlar.

Entegre Yazılımlar ve Simülasyon Motorları

Dijital ikizin işlevsel hale gelmesi için yazılım katmanında güçlü bir yapı kurulması gerekir. CAD/CAM sistemleri, üretim yönetim yazılımları ve simülasyon motorları gibi araçlar entegre edilerek dijital modelin fiziksel karşılığı ile tam senkronize çalışması sağlanır. Bu sistemler, senaryolar oluşturma, süreç akışlarını test etme ve olası aksaklıkları önceden görme gibi imkanlar sunar.

Yapay Zeka ve Makine Öğrenimi Desteği

Yapay zeka algoritmaları ve makine öğrenimi teknikleri, dijital ikizlere öngörüsel analiz ve karar verme kabiliyeti kazandırır. Sistem, geçmiş verilerden öğrenerek olası arızaları, performans düşüklüklerini ya da kalite sorunlarını önceden tespit edebilir. Bu sayede sistemler, anlık izleme yeteneğinin ötesinde, olası durumlara önceden müdahale edebilecek proaktif bir yönetim yaklaşımına kavuşur.

Dijital İkiz Teknolojisinin Üretim Süreçlerine Etkisi

Dijital ikiz teknolojisi, üretim süreçlerini görselleştirmenin yanı sıra sürekli gelişim fırsatları sunar ve sistemlere anlık müdahale edebilme yeteneği kazandırır. Sanal ve fiziksel sistemlerin senkronize çalışması, üretimin her aşamasında daha kontrollü ve öngörülebilir bir yapı oluşturur. Bu etki, kalite kontrolünden bakım planlamasına, süreç iyileştirmesinden kaynak yönetimine kadar birçok alanda kendini gösterir.

Gerçek Zamanlı İzleme ve Denetim

Dijital ikiz teknolojisi, fiziksel üretim ortamlarının sanal bir yansımasını oluşturarak tüm süreçlerin anlık olarak izlenmesini mümkün kılar. Bu yapılar sayesinde makine performansı, üretim hızı, çevresel faktörler ve kalite parametreleri gibi birçok değişken, herhangi bir fiziksel müdahale olmadan sürekli gözlemlenebilir. Üretim hattındaki olası darboğazlar önceden tespit edilir, sapmalar anında fark edilir ve düzeltici aksiyonlar gecikmeden uygulanabilir. Böylece üretimin sürekliliği korunur ve kalite standartlarından sapma riski en aza indirilmiş olur.

Süreç Simülasyonu ve Risk Analizi

Dijital ikizler, mevcut sürecin takibinin yanında, olası senaryoların sanal ortamda önceden değerlendirilmesine imkan sağlayarak riskleri azaltan ve stratejik planlamayı destekleyen bir altyapı sunar.

Yeni üretim düzenleri, makine yerleşim planları, kapasite artışları ya da iş akışı değişiklikleri, fiziksel yatırım yapılmadan önce dijital olarak simüle edilebilir. Bu sayede olası darboğazlar, üretim süresine etkiler ya da kalite riski oluşturan unsurlar önceden analiz edilerek daha isabetli kararlar alınabilir. Riskler henüz ortaya çıkmadan bertaraf edilirken, üretim planlaması daha akılcı bir temele oturtulur.

Tahmine Dayalı Bakım

Dijital ikiz sistemleri, yapay zeka ve makine öğrenimi algoritmaları ile entegre edildiğinde, üretim ekipmanlarının davranışlarını analiz ederek olası arızaları önceden tahmin edebilir. Bu öngörüler doğrultusunda planlı bakım süreçleri başlatılarak ani duruşlar, üretim kayıpları ve beklenmeyen arıza maliyetleri önlenebilir. Aynı zamanda yedek parça tedariki optimize edilir, bakım ekiplerinin iş planı daha etkili şekilde yapılandırılır ve genel üretim sürekliliği garanti altına alınır.

Sürekli İyileştirme ve Ar-Ge Desteği

Dijital ikiz teknolojisi, mevcut süreçlerin izlenmesi ve iyileştirilmesine ek olarak, yeni ürün geliştirme ve Ar-Ge çalışmalarında da etkin bir şekilde kullanılmakta, tasarım süreçlerini hızlandırarak daha verimli ve düşük maliyetli inovasyon ortamları sağlamaktadır. Ürün tasarımları dijital ortamda test edilerek fiziksel prototip maliyetleri azaltılır. Farklı kullanım senaryoları ve müşteri geri bildirimleri, dijital ikiz üzerinde modellenerek ürün performansı değerlendirilir. Bu sayede daha kullanıcı dostu, dayanıklı ve verimli ürünler ortaya çıkarılırken, ürün yaşam döngüsü boyunca sürekli gelişim sağlanır.

Sanal ve Gerçek Fabrikaların Entegrasyonu Nasıl Kurulur?

Dijital ikiz teknolojisinin başarısı, fiziksel üretim ortamı ile dijital model arasındaki senkronizasyonun etkinliğine bağlıdır. Bu entegrasyon süreci, fiziksel fabrikada yer alan makinelerden ve sensörlerden elde edilen verilerin dijital ortama taşınmasıyla başlar. Sürekli veri akışı sayesinde dijital model her an güncellenerek fiziksel karşılığıyla birebir eşleşir.

Entegrasyon çift yönlü olmalıdır. Dijital modelde yapılan bir senaryo çalışması ya da süreç optimizasyonu fiziksel üretime yansıtılabilir. Bu etkileşimli yapı, üretim süreçlerinin daha esnek, hızlı ve hatasız hale gelmesini sağlar. Aynı zamanda karar destek sistemleriyle yöneticilere anlık senaryo testleri ve optimizasyon önerileri sunar.

Dijital İkizin Endüstriyel Avantajları

Dijital ikiz teknolojisi, üretim dünyasında hem operasyonel bir yenilik hem de stratejik bir rekabet unsuru olarak öne çıkmaktadır. Bu teknoloji, fiziksel üretim süreçlerinin dijital bir kopyasını oluşturarak yöneticilere, mühendislik ekiplerine ve karar vericilere benzersiz bir görünürlük sunar. Gerçek zamanlı veri akışı sayesinde üretim hattında yaşanabilecek sapmalar, gecikmeler veya kalite problemleri anında tespit edilmekte, bu da müdahale süresini minimuma indirerek operasyonel verimliliği artırmaktadır.

Fiziksel prototiplere ihtiyaç duymadan dijital ortamda yapılan ürün simülasyonları ve test senaryoları sayesinde hem zaman hem de maliyet açısından önemli kazanımlar elde edilir. Ürün tasarımlarının sanal ortamda denenmesi, potansiyel hataların üretim başlamadan önce görülmesini sağlar. Bu da üretim sonrası revizyon ve israf oranlarını ciddi şekilde azaltır. Aynı zamanda yapay zeka destekli analizlerle üretim süreçlerinde kullanılan enerji, ham madde ve iş gücü gibi kaynaklar daha etkin planlanabilir hale gelir. Bu sayede hem çevresel sürdürülebilirlik hedefleri desteklenir hem de işletmenin toplam sahip olma maliyeti düşürülür.

İnsan hatalarının azaltılması, sürekli izleme sayesinde güvenliğin artırılması ve bakım planlarının daha isabetli yapılabilmesi gibi faydalar da dijital ikizin sağladığı endüstriyel avantajlar arasında yer alır. Bu çok yönlü katkılar, dijital ikiz teknolojisini basit bir izleme aracı olmaktan çıkararak üretim stratejilerini yönlendiren ve karar süreçlerine entegre edilen temel bir bileşen haline getirmektedir.

Karşılaşılan Zorluklar ve Kritik Başarı Faktörleri

Her yeni teknolojide olduğu gibi dijital ikiz uygulamalarında da bazı zorluklarla karşılaşılabilir. En büyük zorluklardan biri yüksek ilk yatırım maliyetleridir. Gerekli donanım, yazılım ve altyapının kurulumu başlangıçta ciddi bir bütçe gerektirebilir. Ancak uzun vadeli geri dönüşler, bu yatırımı fazlasıyla karşılamaktadır.

Veri kalitesi de önemli bir diğer faktördür. Yanıltıcı ya da eksik veriler dijital ikizin doğruluğunu etkileyebilir. Bu nedenle kaliteli veri toplama altyapısı ve güvenlik sistemleri kritik öneme sahiptir. Ayrıca işletmelerin teknik uzmanlık ve adaptasyon konusunda hazırlıklı olması, çalışanların eğitilmesi ve kültürel dönüşüm süreçlerinin iyi yönetilmesi başarıyı doğrudan etkileyen unsurlardır.

Yüksek İlk Yatırım Maliyetleri

Dijital ikiz sistemlerinin kurulumu, sensör donanımı, IoT altyapısı, veri işleme yazılımları ve yapay zeka modülleri gibi birçok farklı teknolojik bileşeni kapsadığı için başlangıç maliyetleri oldukça yüksek olabilir. Bu yatırımın geri dönüşünü uzun vadeli kazanımlarla değerlendirmek gerekir. Ancak birçok işletme kısa vadeli bütçe kısıtlamaları nedeniyle bu teknolojiyi benimsemekte tereddüt edebilmektedir. Bu noktada, yatırımın getireceği operasyonel verimlilik, hata oranındaki azalma ve sürdürülebilirlik avantajları detaylı bir şekilde hesaplanmalı, yönetim katmanları ikna edici verilere dayalı olarak bilgilendirilmelidir.

Veri Kalitesi ve Veri Güvenliği Sorunları

Dijital ikiz teknolojisinin temel dayanağı olan verinin doğruluğu, sistemin performansını doğrudan etkilemektedir. Hatalı, eksik ya da senkronize olmayan veriler hem simülasyonların güvenilirliğini düşürmekte hem de yanlış kararlar alınmasına neden olmaktadır. Ayrıca siber güvenlik konusu da ciddi bir tehdit oluşturmaktadır. Gerçek zamanlı olarak toplanan üretim verilerinin dış kaynaklara karşı korunması, sızıntı ve manipülasyon risklerinin önüne geçilmesi için güçlü bir IT güvenlik altyapısına ihtiyaç duyulmaktadır. Veri şifreleme, erişim yetkilendirmesi ve sürekli güvenlik denetimleri bu sürecin ayrılmaz parçalarıdır.

Teknik Uzmanlık Eksikliği ve Adaptasyon Zorluğu

Dijital ikiz sistemlerinin başarılı bir şekilde kurulması ve işletilmesi, teknik uzmanlık gerektiren multidisipliner bir süreçtir. Donanım mühendisliği, yazılım geliştirme, veri analitiği ve üretim teknolojileri konularında uzman kadroların bulunmaması, projelerin verimli ilerlemesini zorlaştırabilir. Ayrıca bu sistemlerin işletme kültürüne entegre edilmesi, mevcut ekiplerin yeni teknolojiye adaptasyonu ile doğrudan ilişkilidir. Kullanıcı dostu arayüzler, modüler yapılar ve kapsamlı eğitim programları bu sürecin daha sağlıklı yönetilmesine olanak tanır.

Süreçlerin Uyumlulaştırılması

Dijital ikiz sisteminin sahadaki fiziksel süreçlerle tutarlı ve senkronize çalışması büyük önem taşır. Ancak her işletme farklı üretim yöntemleri, iş akışları ve ekipmanlarla çalıştığı için bu süreçlerin dijital ortama birebir aktarılması her zaman kolay olmayabilir. Özellikle manuel iş gücünün yoğun olduğu veya standardizasyonun düşük olduğu üretim ortamlarında süreç uyumluluğu zaman ve çaba gerektirebilir. Bu noktada detaylı süreç haritalamaları yapılmalı, ihtiyaçlara göre özelleştirilmiş dijital ikiz modelleri geliştirilmelidir.

Sektörel Uygulamalar

Dijital ikiz teknolojisinin üretim süreçlerine sağladığı faydalar, sektörler bazında farklı önceliklerle öne çıkmaktadır. Her sektör, kendi operasyonel dinamiklerine göre bu teknolojiden farklı şekillerde yararlanmaktadır.

Havacılık ve Savunma Sanayi

Havacılık ve savunma sektörlerinde hata payı sıfıra yakın olmalıdır. Kritik sistemlerin performansı, dayanıklılığı ve güvenliği önceden test edilmeden hiçbir adım atılamaz. Dijital ikiz teknolojisi, uçak motorlarından radar sistemlerine kadar tüm alt bileşenlerin sanal ortamda test edilmesini mümkün kılar. Bu sayede sistemler, gerçeğe en yakın koşullarda değerlendirilerek geliştirme süreçleri daha güvenli ve verimli şekilde ilerletilir. Uçuş simülasyonları, yük testleri ve çevresel stres analizleri dijital ikizler sayesinde gerçekleştirilerek olası risk senaryoları önceden belirlenebilir. Böylece bakım maliyetleri azaltılırken, operasyonel güvenlik en üst seviyeye taşınır.

Gıda ve İlaç Sektörleri

Regülasyonların ve hijyen protokollerinin son derece sıkı olduğu gıda ve ilaç sektörlerinde dijital ikiz teknolojisi hem üretim sürecinin şeffaf takibini hem de kalite standartlarına tam uyumu sağlar. Özellikle ilaç üretiminde her bir adımın geriye dönük izlenebilirliği hayati önem taşır.

Dijital ikizler, ortam sıcaklığı, nem seviyesi, üretim süresi gibi değişkenleri izleyerek sapmaları önler, gerekli durumlarda otomatik müdahaleler yapılmasını mümkün kılar. Böylece ürün güvenliği artırılırken denetim süreçleri de kolaylaşır.

Enerji Üretim Tesisleri ve Altyapı Mühendisliği

Enerji santralleri, rüzgar türbinleri, boru hatları ve altyapı projeleri gibi büyük ölçekli sistemler için dijital ikiz teknolojisi, bakım, izleme ve performans yönetimi açısından stratejik bir araçtır. Bu sistemlerin sanal kopyaları oluşturularak gerçek zamanlı verilerle eşlenir ve operasyonel verimlilik sürekli olarak takip edilir.

Olası arıza ihtimalleri önceden belirlenebilir ve bu doğrultuda bakım planlamaları yapılabilir. Aynı zamanda altyapı projelerinde dijital ikizler sayesinde inşaat süreci başlamadan önce zemin koşulları, malzeme dayanımı ve çevresel etki analizleri sanal olarak test edilebilir.

Gelecek Perspektifi: Endüstri 5.0 ve Özerk Fabrikalar

Dijital ikiz teknolojisi, Endüstri 4.0’ın getirdiği otomasyon ve dijitalleşme olanaklarını bir adım öteye taşıyarak Endüstri 5.0’ın temel yapı taşlarından biri haline gelmektedir. Bu yeni endüstriyel vizyon, makinelerin gelişmiş teknolojilerle donatılmasının yanı sıra insan odaklı, esnek yapıya sahip ve değişen koşullara kolayca uyum sağlayabilen üretim sistemlerinin oluşturulmasını hedeflemektedir. Buradaki temel hedef, yüksek teknolojiyle insan yaratıcılığını birleştirerek daha dengeli ve sürdürülebilir bir üretim ekosistemi oluşturmaktır.

Özerk fabrikalar kavramı, bu vizyonun en somut çıktılarından biridir. Bu yapılar, makinelerin belirli görevleri yerine getirmekle sınırlı kalmadığı, çevresel verileri analiz edip buna göre karar verebildiği ve üretim süreçlerini kendi kendine optimize edebildiği gelişmiş sistemler olarak tanımlanmaktadır. Dijital ikiz destekli yapay zeka çözümleri sayesinde fabrikalar, enerji kullanımı, üretim akışı, bakım ihtiyacı ve tedarik planlaması gibi kritik süreçlerde proaktif davranarak anlık değişimlere uyum sağlayabilir hale gelir.

Makine öğrenimi ve büyük veri analitiği ile desteklenen dijital ikiz sistemleri, bu özerk yapının beyni olarak konumlanmaktadır. Gerçek zamanlı veriyle sürekli güncellenen bu sanal modeller, üretim senaryolarının önceden test edilmesine ve ideal sonuçların sahaya hızlıca yansıtılmasına olanak tanır. Bu sayede üretim sistemleri daha yüksek verimlilikle çalışırken, aynı zamanda değişken koşullara uyum sağlama kapasitesi ve kriz anlarında gösterdiği direnç de güçlendirilmiş olur.

Jul 24, 2025 | Blog

Rekabetin yoğunlaştığı ve pazar dinamiklerinin hızla evrildiği bir dünyada işletmelerin ayakta kalabilmesi için teknolojiyle uyumlu, bütüncül bir dönüşüm sürecine girmesi gerekmektedir. Dijital dönüşüm, işletmelerin iş yapış biçimlerini yeniden tasarlamalarını, veri temelli karar alma yapısını benimsemelerini ve müşteri beklentilerine daha hızlı yanıt verebilecek esnek yapılar kurmalarını mümkün kılmaktadır. Bu süreç, teknolojik gelişmelerin ötesine geçerek kurum kültüründen organizasyonel yapıya kadar pek çok alanda kapsamlı bir değişim anlamı taşımaktadır.

Dijital Dönüşüm Nedir?

Dijital dönüşüm, teknolojiyi işin merkezine alarak işletmelerin işleyişlerini, organizasyonel yapısını ve iş yapış biçimini yeniden şekillendirme sürecidir. Bu dönüşüm, teknolojik araçların kullanılmasının yanında stratejik yaklaşımın güncellenmesini, insan kaynağının gelişimini ve kurumsal kültürün yeni düzene uyum sağlamasını da kapsar.

Geleneksel yöntemlerle yürütülen işler, günümüzün hızla değişen pazar dinamiklerine ve yükselen müşteri beklentilerine karşı yetersiz kalmaktadır. Bu noktada dijital dönüşüm, işletmelere daha hızlı karar alma, veriye dayalı yönetim, esnek organizasyon yapıları ve güçlü müşteri deneyimi gibi avantajlar sunar.

Dijital dönüşüm, kurumlara mevcut iş süreçlerini daha verimli hale getirme imkanı sunarken, yeni iş modelleri oluşturma ve pazarda fark yaratma şansı da sağlar. Bu sayede işletmeler değişen koşullara daha hızlı uyum sağlayarak rekabette güçlü bir konum elde eder.

Dijital Dönüşümün Temel Bileşenleri

Dijital dönüşüm sürecinin sağlıklı ilerlemesi, farklı alanlardaki unsurların bir araya gelerek bütüncül bir yapı oluşturmasına bağlıdır. Teknoloji kadar süreç yönetimi, organizasyonel uyum ve kültürel adaptasyon da bu yapının temel parçaları arasında yer alır.

Teknolojik Altyapı (Bulut Bilişim, IoT, Büyük Veri, Yapay Zeka)

Dijital dönüşüm projelerinin temelini güçlü bir teknolojik altyapı oluşturur.

Bulut bilişim, verilerin internet üzerinden güvenli şekilde saklanmasını ve istenilen zaman, istenilen yerden erişilmesini sağlayarak işletmelere esneklik ve ölçeklenebilirlik kazandırır.

IoT teknolojileri, fiziksel cihazlardan sürekli veri akışı sağlayarak üretimden hizmete kadar birçok alanda operasyonel görünürlük sunar.

Büyük veri uygulamaları, farklı kaynaklardan gelen yüksek hacimli verileri anlamlı bilgiye dönüştürerek stratejik karar süreçlerini destekler.

Yapay zeka ise bu veriler üzerinden öğrenen sistemler kurarak otomatikleştirilmiş analiz ve karar mekanizmalarının geliştirilmesini sağlar.

Kurumsal Kültür ve Liderlik

Dijital dönüşüm, teknik sistemlerin uygulanmasının ötesinde, kurumun tüm işleyiş biçimini ve kültürel yapısını etkileyen derin bir değişim sürecidir. Bu sürecin başarıyla ilerleyebilmesi için üst yönetimin sürece aktif olarak katılması ve dönüşümü sahiplenmesi büyük önem taşır.

Etkili liderlik, çalışanları sürece dahil eder, değişime karşı oluşabilecek dirençleri azaltır ve kuruma ortak bir vizyon kazandırır. Alışkanlıkların kırılması, iş yapış biçimlerinin yeniden şekillenmesi ve dijital yetkinliklerin kurum kültürüne yerleşmesi, güçlü bir liderlik ve tutarlı bir değişim yönetimiyle mümkün hâle gelir.

İş Süreçlerinin Yeniden Tasarımı

Dijital dönüşüm sürecinde, mevcut iş süreçlerini olduğu gibi dijital ortama taşımak çoğu zaman yeterli sonuç vermez. Süreçlerin, dijital teknolojilerin sunduğu imkanlar doğrultusunda yeniden tasarlanması gerekir. Bu tasarım sürecinde gereksiz adımlar elenir, manuel müdahaleye ihtiyaç duyan noktalar otomatikleştirilir ve tüm akış daha yalın bir yapıya kavuşturulur.

Uçtan uca otomasyon sayesinde hem hız hem tutarlılık hem de kalite sağlanır. Bu yaklaşım, dijital dönüşümü basit bir teknoloji uygulaması olmaktan çıkarıp veriye dayalı ve sonuç odaklı bir iş yapma modeline dönüştürür.

Müşteri Deneyimi ve Kullanıcı Odaklılık

Rekabetin yoğunlaştığı pazarlarda öne çıkmak isteyen markalar için asıl fark yaratan unsur, müşteriye sunulan deneyimin kalitesidir. Dijital dönüşüm, müşteriyle kurulan her temas noktasını daha akıllı ve etkileşimli bir yapıya dönüştürür. Müşteri yolculuğu boyunca elde edilen veriler sayesinde davranışlar analiz edilir, ihtiyaçlar öngörülür ve sunulan deneyimler kişiye özel hale getirilir. Bu sayede işletmeler, hız, sezgisellik ve tutarlılığı bir arada sunarak müşteri sadakatini artıran güçlü bir etkileşim ortamı oluşturur.

Çalışan Yetkinlikleri ve Dijital Beceri Geliştirme

Teknoloji ne kadar gelişmiş olursa olsun, onu anlamlandıracak ve yönetecek insan kaynağı olmazsa dijital dönüşüm istenilen etkiyi yaratamaz. Bu nedenle çalışanların dijital okuryazarlık seviyelerinin yükseltilmesi, yeni teknolojilere uyum sağlamaları için düzenli eğitimler verilmesi önem arz etmektedir.

Dijital Dönüşüm Neden Gereklidir?

Geleneksel iş yapma yöntemleri, hızla değişen teknoloji ve artan müşteri beklentileri karşısında giderek yetersiz kalmaktadır. Değişime ayak uyduramayan işletmeler, rekabet avantajını kaybetme riskiyle karşı karşıya kalır. Bu nedenle dijital dönüşüm günümüz koşullarında bir tercih değil, sürdürülebilir başarı için temel bir gereklilik olarak öne çıkmaktadır.

Rekabet Avantajı Kazanımı

Dijital dönüşüme yatırım yapan işletmeler, pazardaki rakiplerine kıyasla daha hızlı, esnek ve müşteri odaklı hale gelmektedir. Özellikle yapay zeka, IoT, büyük veri ve bulut teknolojileri sayesinde hem iç operasyonlarda hem de müşteri etkileşimlerinde ciddi bir fark yaratılmaktadır. Bu fark, daha düşük maliyet, daha hızlı hizmet, daha iyi kullanıcı deneyimi ve daha sürdürülebilir iş modelleri anlamına gelmektedir. Böylelikle dijitalleşen işletmeler, mevcut rekabet koşullarına uyum sağlamanın yanı sıra oyunun kurallarını değiştiren bir aktöre dönüşür.

Operasyonel Verimlilik Artışı

Dijital sistemler sayesinde süreçler standartlaşırken manuel müdahaleye duyulan ihtiyaç azalmaktadır. Sürekli veri akışı ve otomasyon altyapısı, kaynakların doğru kullanılmasıyla israfı azaltmakta, zaman ve maliyet tasarrufu sağlamaktadır.

Üretimden lojistiğe, müşteri hizmetlerinden insan kaynaklarına kadar birçok süreçte dijital araçların entegrasyonu sayesinde tekrar eden işler ortadan kalkarak iş akışı sadeleşmektedir. Bu da çalışanların daha katma değerli görevlere yönelmesini mümkün kılarak hem motivasyonu hem de üretkenliği artırmaktadır.

Gerçek Zamanlı Karar Alma Becerisi

Dijitalleşmenin en büyük getirilerinden biri, verilere anlık erişim ve bu veriler üzerinden hızlı karar alma yetkinliğidir. IoT cihazları, ERP sistemleri, yapay zeka algoritmaları ve görselleştirme panelleri sayesinde yöneticiler sahadaki gelişmeleri anbean takip edebilmekte, olası sorunlara karşı önleyici adımlar atabilmektedir.

Gerçek zamanlı KPI’ların izlenmesi, süreçlerdeki gecikmeleri ve performans düşüşlerini anında tespit etmeye olanak tanımaktadır. Bu da stratejik esnekliği artırarak işletmenin çevik hareket etmesini sağlamaktadır.

Değişen Müşteri Beklentilerine Yanıt Verme

Günümüz müşterisi daha hızlı, kişisel ve çok kanallı bir deneyim beklemektedir. Dijital dönüşüm, bu beklentilere uygun çözümler sunmak için işletmelere güçlü bir altyapı kazandırmaktadır.

CRM sistemleri, yapay zeka destekli öneri motorları, chatbot’lar ve e-ticaret platformları üzerinden yürütülen operasyonlar sayesinde müşteri deneyimi uçtan uca dijital hale gelmektedir. Böylece müşteriler daha memnun, markaya daha bağlı hale gelirken, satın alma kararları da çok daha hızlı şekilde sonuçlanmaktadır. Sadakat programları, özel teklifler ve kişiselleştirilmiş kampanyalar da bu sürecin önemli bileşenleridir.

Yeni İş Modellerine Uyum Sağlama

Geleneksel gelir modelleri yerini artık dijital tabanlı yapılara bırakmaktadır. SaaS (Software as a Service), platform ekonomisi, abonelik sistemleri ve dijital pazar yerleri gibi modeller, şirketlerin iş yapış biçimlerini kökten değiştirmektedir. Bu yeni yapıların gerektirdiği çeviklik, veri güvenliği, API entegrasyonu ve kullanıcı deneyimi gibi kriterler ancak dijital dönüşümle mümkün hale gelmektedir. Dolayısıyla gelecekteki iş modellerine entegre olabilmek ve bu modeller üzerinden gelir yaratmak isteyen her işletme için dijital dönüşüm bir zorunluluktur.

Dijital Dönüşüm Süreci Nasıl İlerlemelidir?

Dijital dönüşüm, yeni teknolojilerin entegrasyonunun ötesinde, kurumun işleyiş biçiminden organizasyonel yapısına kadar her yönüyle yeniden kurgulanmasını içerir. Bu nedenle dönüşüm süreci rastlantısal adımlarla değil, stratejik olarak planlanmış, aşamalı ilerleyen ve etkileri ölçülebilir bir yol haritasıyla yürütülmelidir.

Mevcut Durum Analizi

Dönüşüm sürecine başlamadan önce işletmenin dijital gelişim düzeyi net ve kapsamlı bir şekilde analiz edilmelidir. Altyapı yeterliliği, yazılım sistemleri, iş gücü, dijital yetkinlikleri ve mevcut iş süreçleri detaylı şekilde incelenmelidir. Bu analiz sayesinde kurumun güçlü ve zayıf yönleri tespit edilir. Hangi alanlarda iyileştirme yapılması gerektiği belirlenir. Aynı zamanda, dijitalleşme potansiyeli en yüksek süreçler önceliklendirilerek daha verimli bir planlama zemini oluşturulur.

Hedeflerin Belirlenmesi

Belirsiz veya soyut hedeflerle başlatılan projeler sürdürülebilir sonuçlar veremez. Bu nedenle dijital dönüşümün hangi iş sonuçlarını hedeflediği net şekilde tanımlanmalıdır. Maliyetlerin ne kadar düşürüleceği, müşteri memnuniyetinin ne düzeyde artırılacağı veya üretim hızının ne ölçüde geliştirileceği gibi hedefler, ölçülebilir KPI’larla desteklenmelidir. Böylelikle tüm proje ekibi ortak bir vizyona sahip olur ve başarı kriterleri objektif şekilde takip edilebilir.

Teknoloji Seçimi ve Altyapı Geliştirme

Dijital dönüşümde kullanılacak teknolojiler, işletmenin gerçek ihtiyaçlarına ve ölçeğine uygun olarak seçilmelidir. ERP, CRM, MES, IoT, yapay zeka ve bulut çözümleri gibi sistemlerin birbirleriyle entegre çalışabileceği bir dijital mimari kurgulanmalıdır. Bu noktada altyapı yatırımları kadar, siber güvenlik politikaları ve veri bütünlüğü de büyük önem taşır. Tüm bileşenler uzun vadeli sürdürülebilirlik ve esneklik esas alınarak tasarlanmalıdır.

Eğitim ve Organizasyonel Adaptasyon

En gelişmiş teknolojiler dahi, onları kullanacak insan kaynağı hazır değilse etkili sonuçlar üretmez. Bu nedenle, dijital araçları kullanacak ekiplerin eğitilmesi, yeni iş yapış biçimlerine uyum sağlanması ve değişime açık bir kurum kültürünün oluşturulması kritik öneme sahiptir.

Aynı zamanda organizasyon yapısı da bu dönüşüme paralel olarak yeniden tasarlanmalı, dijital dönüşüm, sadece IT departmanının değil tüm çalışanların sahiplenmesi gereken bir yapı haline getirilmelidir.

Performans Ölçümü ve Sürekli İyileştirme

Dijital dönüşüm, bir kez tamamlanıp kenara bırakılacak bir süreç değildir. Her teknoloji gibi dijital altyapılar da güncellenmeli, gelişmelere adapte edilmelidir. Bu nedenle belirlenen KPI’lar doğrultusunda dönüşüm süreci sürekli olarak izlenmeli ve performans raporları çıkarılmalıdır. Elde edilen bulgularla süreçler optimize edilmeli, gerekirse teknoloji yatırımları yeniden gözden geçirilmelidir. Böylece dijital dönüşüm, sabit bir yapıdan ziyade değişen koşullara uyum sağlayan canlı bir strateji haline gelerek işletmeye kalıcı değer sunar.

Dijital Dönüşümde Karşılaşılan Zorluklar

Dijital dönüşüm, teknolojik yeniliklerin hayata geçirilmesinin yanı sıra kurum kültürünün, iş yapış biçimlerinin ve insan kaynağının da kapsamlı bir değişim sürecinden geçmesini anlamına gelmektedir. Bu sebeple dijitalleşme yolculuğu, birçok avantajın yanında çeşitli zorlukları da beraberinde getirmektedir.

Kültürel Direnç ve Değişim Yönetimi

Dijital dönüşümün önündeki en büyük engellerden biri çalışanların değişime karşı gösterdiği dirençtir. Mevcut iş yapış alışkanlıklarından kopmak, belirsizlik duygusuyla başa çıkmak ve yeni sistemlere uyum sağlamak birçok çalışan için zorlu bir süreç olabilir. Özellikle yaşanan bu direnç, dönüşüm projelerinin sekteye uğramasına ve teknolojik yatırımların geri dönüş süresinin uzamasına neden olmaktadır. Bu yüzden değişim yönetimi stratejik şekilde planlanmalı, çalışanlara açık iletişimle güven verilmelidir.

Yetersiz Dijital Yetkinlikler

Yeni teknolojilerle başarılı bir dönüşüm sağlanabilmesi için insan kaynağının bu teknolojileri anlayacak ve kullanabilecek becerilere sahip olması gerekmektedir. Ancak pek çok işletmede dijital okuryazarlık ve sistem kullanım becerileri yeterli seviyede değildir. Bu eksiklikler, adaptasyonu zorlaştırmakta ve dönüşüm sürecinin yavaşlamasına neden olmaktadır. Bu nedenle çalışanlara yönelik sürekli eğitim, atölye çalışmaları ve dijital beceri geliştirme programları dönüşümün ayrılmaz bir parçası haline getirilmelidir.

Veri Güvenliği ve Gizlilik Endişeleri

Dijitalleşme ile birlikte işletmeler çok daha büyük miktarda veri toplamaya ve işlemeye başlamıştır. Ancak bu artan veri hacmi, siber güvenlik risklerini de beraberinde getirmektedir. Özellikle müşteri bilgileri, ticari sırlar veya üretim süreçlerine dair kritik verilerin korunması büyük önem taşımaktadır. Bu noktada güvenlik açıklarını en aza indirmek için güncel siber güvenlik çözümleri, güçlü erişim kontrol sistemleri ve kapsamlı gizlilik politikaları hayata geçirilmelidir.

Entegrasyon Problemleri

Birden fazla dijital sistemin bir arada kullanıldığı işletmelerde, bu sistemlerin birbiriyle uyumlu çalışması büyük önem taşımaktadır. Ancak uygulamalar arasında veri akışının sağlıklı olmaması ya da entegrasyon eksikliği, sürecin kesintiye uğramasına neden olmaktadır. Bu durum hem iş gücü verimliliğini hem de kullanıcı deneyimini olumsuz etkilemektedir. Doğru entegrasyon mimarisi ve API yönetimi çözümleri ile bu zorluklar aşılabilir.

Strateji Eksikliği

Dijital dönüşüm projeleri, sadece birkaç yazılım lisansı almak ya da yeni cihazlar kurmakla sınırlı değildir. Başarılı bir dijital dönüşüm için net bir vizyon, kapsamlı bir yol haritası ve güçlü bir liderlik desteği gerekmektedir. Ancak birçok işletme bu stratejik planlama adımını atlamakta ve sadece “teknolojiye yatırım” yaparak dönüşümün gerçekleşeceğini varsaymaktadır. Sonuç olarak, beklentileri karşılamayan, sürdürülebilirliği olmayan projeler ortaya çıkmaktadır. Bu riski azaltmak için dönüşüm süreci tüm üst yönetimin sahiplenmesi gereken bir strateji olarak ele alınmalıdır.

Dijital Dönüşümün İşletmelere Sunduğu Faydalar

Dijital dönüşüm, işletmelerin rekabet gücünü artırırken iş süreçlerini daha verimli ve sürdürülebilir hale getiren kapsamlı bir değişim sürecidir. Teknolojinin bu yapıya doğru şekilde entegre edilmesi, maliyetleri düşürürken karar alma hızını ve doğruluğunu da önemli ölçüde artırır.

Operasyonel Maliyetlerde Azalma

Dijital dönüşüm sayesinde manuel süreçlerin otomasyona geçirilmesi, verimsiz iş akışlarının ortadan kaldırılması ve kaynak israfının önlenmesi sağlanmaktadır. Enerji tüketimi, iş gücü kullanımı, bakım ve üretim giderleri gibi birçok kalemde tasarruf yapılmakta, bu da işletmenin genel giderlerini azaltmaktadır. Özellikle kestirimci bakım, otomatik sipariş yönetimi ve stok optimizasyonu gibi dijital çözümlerle maliyetler kontrol altına alınabilmektedir.

Hızlı ve Esnek Süreçler

Veriye dayalı yönetim anlayışı ve dijital iş akışları, işletmelere operasyonlarını daha hızlı ve uyumlu şekilde yürütme imkanı sunar. Talepte yaşanan değişimlere anında yanıt verilebilir, siparişten teslimata uzanan tüm süreçler daha verimli şekilde organize edilir. Bununla birlikte dijital altyapılar, üretim ve hizmet süreçlerinin kolayca ölçeklenmesine olanak tanır ve işletmelerin değişen koşullara daha kısa sürede uyum sağlamasını destekler.

Müşteri Memnuniyetinde Artış

Dijitalleşme ile birlikte müşterilere daha kişiselleştirilmiş, hızlı ve kesintisiz hizmet sunulabilmektedir. CRM sistemleriyle müşteri davranışları analiz edilmekte, bu analizler doğrultusunda ürün ve hizmet kalitesi artırılmaktadır. Ayrıca çok kanallı iletişim yapısı, müşteri ile daha güçlü bir bağ kurulmasına olanak tanır. Bu da sadakati ve memnuniyeti olumlu yönde etkilemektedir.

Ölçülebilir Performans ve Analiz Kapasitesi

Dijital sistemlerle toplanan anlık veriler, işletmelerin performansını objektif ve detaylı şekilde değerlendirmesine olanak tanımaktadır. KPI bazlı raporlar, üretim verimliliği, kalite oranları, stok devir hızı gibi birçok metrik üzerinden analiz yapılmasını sağlar. Bu da karar vericilerin stratejik adımları daha bilinçli atmalarını ve sürekli iyileştirme kültürünün benimsenmesini mümkün kılmaktadır.

Yeni Gelir Modelleri Geliştirme

Dijital dönüşüm, mevcut süreçleri geliştirmenin ötesinde, işletmelere tamamen yeni gelir kaynakları yaratma imkanı sunar. Abonelik sistemleri, dijital hizmetler, veri temelli iş modelleri ve platform ekonomisi gibi yaklaşımlar, geleneksel yapıların dışına çıkarak sürdürülebilir ve yenilikçi kazanç yolları oluşturur. Bu da işletmelerin pazardaki konumunu güçlendirirken, yeni fırsat alanlarına erişimini kolaylaştırır.

Dijital Dönüşüm ile İlgili Yaygın Yanılgılar

Dijital dönüşüm, çoğu zaman sadece manuel işlemlerin bilgisayara taşınması olarak düşünülür. Oysa bu süreç, iş yapma şekillerinin, kurum yapısının ve çalışan alışkanlıklarının da teknolojiyle birlikte yeniden şekillenmesini kapsar. Amaç sadece teknolojiyi kullanmak değil, tüm yapıyı daha verimli ve uyumlu hale getirmektir.

Yeni Yazılım ve Ekipman Almak Dijital Dönüşüm İçin Yeterlidir

Bazı kurumlar, birkaç yazılım lisansı satın alarak dönüşümün tamamlandığını düşünür. Ancak teknoloji tek başına yeterli değildir. Başarılı bir dönüşüm için insan kaynağının eğitilmesi, süreçlerin yeniden tasarlanması ve kültürel değişimin desteklenmesi gerekir. Teknoloji sadece bir araçtır. Asıl değer, bu aracı nasıl ve neden kullandığınızda ortaya çıkar.

ERP veya CRM Gibi Sistemlerin Kurulmasıyla Dönüşüm Tamamlanır

Bazı işletmeler, ERP ya da CRM gibi yazılımları kurarak dijital dönüşümün tamamlandığını düşünür. Ancak bu sistemler, dönüşümün yalnızca bir parçasıdır. Gerçek fayda, bu araçların doğru süreçlerle entegre edilmesi ve etkili şekilde kullanılmasıyla ortaya çıkar. Yazılımlar tek başına sonuç üretmez; karar alma hızını artıran, süreçleri sadeleştiren ve verimliliği destekleyen bir yapının parçası hâline geldiğinde dönüşüme katkı sağlar. Asıl önemli olan, bu sistemlerin nasıl kullanıldığı ve hangi hedefe hizmet ettiğidir.

Dijital Dönüşüm Sadece Teknik bir Projedir

Dijital dönüşüm, yazılım kurmak ya da altyapı güncellemekle sınırlı bir faaliyet değildir. Bu sürecin kalıcı olabilmesi için liderlik desteği, çalışan katılımı ve etkili iç iletişim gerekir. İnsan faktörünü göz ardı eden projeler, genellikle düşük benimsenme oranı ve kullanıcı direnci nedeniyle başarısızlığa uğrar. Başarılı dönüşüm, teknolojiyi kullanan insanların bu değişime inanması ve sahiplenmesiyle mümkün olur.

Jul 18, 2025 | Blog

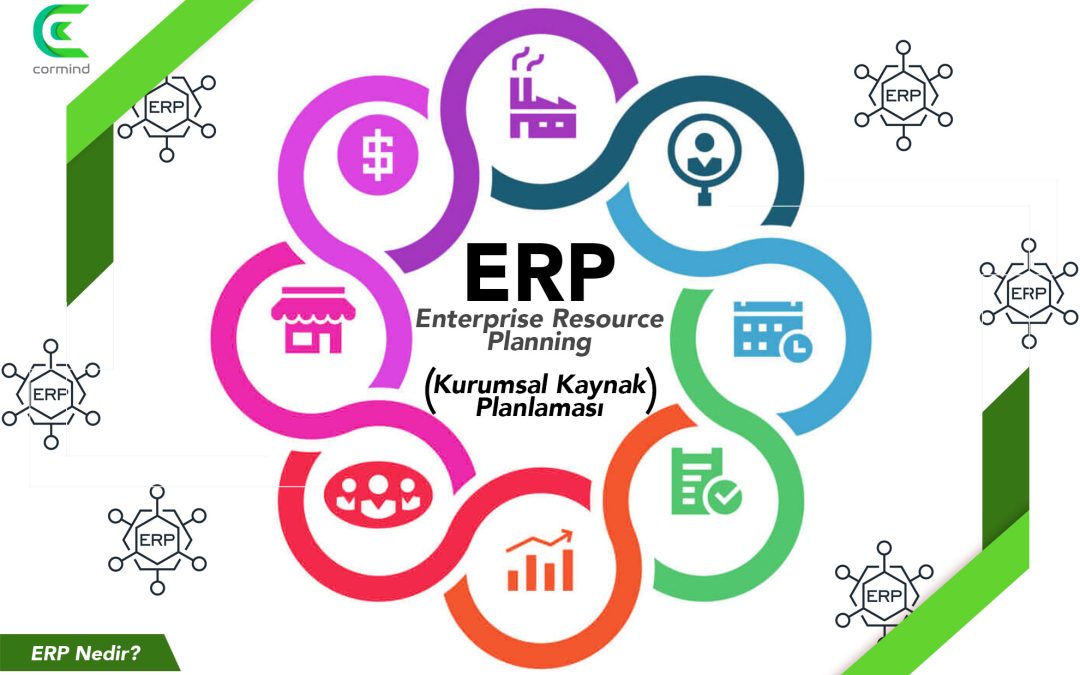

Karmaşık iş süreçleriyle boğuşan, verilerini farklı sistemlerde dağınık biçimde yöneten ve departmanlar arası iletişimde zorlanan bir işletme düşünün. Şimdi de tüm bu süreçlerin tek bir çatı altında toplandığı, verilerin anlık olarak aktığı ve her departmanın birbiriyle entegre çalıştığı bir yapı hayal edin. İşte tüm bu dağınık yapıyı bütüncül ve verimli hale getiren unsur, ERP sistemleridir.

ERP, işletmelerin finans, üretim, insan kaynakları, satış ve daha pek çok sürecini bütüncül bir yapıda bir araya getiren entegre yazılım çözümleridir. ERP yalnızca bir yazılım olmanın ötesinde iş yapış şekillerini kökten değiştiren stratejik bir dönüşüm aracıdır.

ERP Nedir?

ERP (Enterprise Resource Planning), Türkçesiyle Kurumsal Kaynak Planlama, bir işletmenin tüm temel süreçlerini entegre bir şekilde yönetmesini sağlayan yazılım sistemidir. Finans, insan kaynakları, üretim, tedarik zinciri, müşteri ilişkileri gibi alanlarda farklı birimler arasında veri akışını sağlar. Böylece işletme içindeki dağınık veri yapıları ortadan kalkar ve tüm süreçler daha şeffaf, izlenebilir ve kontrol edilebilir hale gelir.

Modern ERP sistemleri, tek bir veri tabanı üzerinden çalışır. Bu sayede tüm departmanlar aynı güncel veriye erişir. Stok bilgisi, müşteri siparişi ya da çalışan izin durumu gibi bilgiler anlık olarak güncellenir ve ilgili kişilere ulaşır.

ERP sistemleri, yalnızca büyük ölçekli firmalar için değil, büyümeyi hedefleyen KOBİ’ler için de stratejik bir avantaj sunar. Operasyonel verimliliği artırır, maliyetleri düşürür ve zaman tasarrufu sağlar. Bu nedenle günümüz iş dünyasında ERP sistemlerine olan ihtiyaç her geçen gün artmaktadır.

ERP Türleri Nelerdir?

İşletmelerin ölçeği, sektörü ve ihtiyaçları farklılık gösterdiği için ERP sistemleri de farklı yapı ve modellerde geliştirilmektedir. Kullanım amacına, kurulum şekline ve hizmet modeline göre çeşitlenen bu sistemler her işletmenin kendi dinamiklerine uygun çözümler sunmaktadır.

Şirket İçi ERP

Şirket içi ERP sistemleri, firmanın kendi sunucuları üzerinde çalıştırılan yazılımlardır. Güvenlik ve özelleştirme açısından büyük avantajlar sağlamakta, özellikle yüksek regülasyonlara tabi sektörlerde tercih edilmektedir.

Bulut ERP

Bulut ERP çözümleri, internet üzerinden erişilen ve yazılımın sağlayıcı firma tarafından yönetildiği sistemlerdir. Kurulum maliyeti düşüktür, esneklik sağlar ve güncellemeler otomatik olarak gerçekleşmektedir.

İki Katmanlı ERP

İki katmanlı ERP yaklaşımı, genellikle büyük holdinglerde merkez ve bağlı şirketlerin farklı ihtiyaçlarına cevap vermek için kullanılmaktadır. Ana merkezde kapsamlı bir sistem bulunurken, alt birimlerde daha hafif çözümler tercih edilmektedir.

ERP Neden Önemlidir?

Bir işletme büyüdükçe sadece çalışan sayısı veya üretim hacmi artmaz, tüm bunlarla birlikte süreçler de daha karmaşık hale gelir, iletişim zorlaşır ve verimsizlik riski yükselir. Bu noktada ERP sistemleri, işletmelerin dijitalleşmesini sağlarken süreçlerin baştan sona yeniden yapılandırılmasına da olanak tanır. Süreçlerin şeffaflaştırılması, verilerin merkezi yönetimi ve departmanlar arası entegrasyon sayesinde şirketler hem günlük operasyonlarını kolaylaştırır hem de stratejik avantajlar elde eder.

Büyüyen Firmalar için Süreç Karmaşasını Önleme

Küçük ölçekli işletmelerde süreçler genellikle manuel olarak yönetilir veya birden fazla bağımsız yazılım arasında dağılmıştır. Ancak işletme büyüdükçe bu yöntemler sürdürülemez hale gelir. Farklı departmanların veri paylaşımı zorlaşır, tekrar eden işler artar ve bilgiye ulaşmada gecikmeler yaşanır.

ERP sistemleri, tüm süreçleri tek bir merkezi platformda toplayarak bu karmaşayı ortadan kaldırır. Siparişten faturalamaya, üretimden personele kadar tüm operasyonlar birbirine entegre biçimde yürütülür. Bu sayede süreçlerde şeffaflık sağlanmakta, kontrol mekanizmaları güçlenmekte ve hataların önüne geçilmektedir.

Hızlı Karar Alma ve Rekabet Avantajı Sağlama

Rekabetin yoğun olduğu pazarlarda fark yaratmak için hızlı ve doğru kararlar almak şarttır. ERP sistemleri, gerçek zamanlı veri akışı sunarak yöneticilere güncel durumu anlık olarak gösterir. Satış performansı, stok durumu, maliyet analizi gibi kritik bilgiler birkaç tıklama ile erişilebilir hale gelir.

Bu hız, yalnızca operasyonel değil, stratejik kararlarda da fark yaratır. Rakiplerden önce hareket edebilmek, değişen piyasa koşullarına hızlı yanıt verebilmek işletmeye doğrudan avantaj kazandırmaktadır.

Uluslararası Standartlara Uyum ve Denetlenebilirlik

Küreselleşen iş dünyasında uluslararası düzenlemelere uyum sağlamak zorunludur. Özellikle çok uluslu firmalar, vergi mevzuatları, finansal raporlama standartları ve veri güvenliği gibi konularda düzenli denetimlerden geçmektedir.

ERP sistemleri, tüm finansal ve operasyonel verileri merkezi biçimde sakladığı için dış denetimlerde şeffaflık sunar. Aynı zamanda standartlara uygun raporlama yapılmasını kolaylaştırır. Bu da şirketlerin yasal uyumluluklarını sürdürmesini ve ceza riskini azaltmasını sağlamaktadır.

Şirket Kültürünü Sistematikleştirme

Bir işletmenin kültürü, sadece yazılı kurallar veya misyon ve vizyon açıklamaları ile oluşmaz. Günlük iş yapış biçimleri, iletişim dili ve süreçlerin yönetimi gibi unsurlar bu kültürü doğrudan şekillendirir. ERP sistemleri, iş süreçlerini belirli standartlara oturtarak bu kültürün yapılandırılmasına destek olur.

Örneğin, herkesin aynı sistem üzerinden izin talep etmesi, stok girişi yapması ya da sipariş işlemesi, kurum içinde ortak bir dil ve disiplin oluşturur. Bu da şirket içinde profesyonellik duygusunu güçlendirmekte, çalışan bağlılığını artırmaktadır.

ERP Nasıl Çalışır?

ERP sistemleri, iş süreçlerini sadeleştirmek ve departmanlar arası etkileşimi hızlandırmak için belirli bir akış düzeniyle çalışmaktadır. ERP sistemlerinin çalışma mantığı temelde şu adımlara dayanmaktadır:

- Veri Girişi ve Toplanması

Satış, üretim, finans, insan kaynakları gibi farklı departmanlar tarafından sisteme günlük operasyonlara dair veriler girilir.

- Merkezi Veri Tabanında Birleştirme

Tüm veriler, merkezi bir veri tabanında toplanır. Böylece departmanlar arasında bilgi akışı kopmadan ve tekrar etmeden ilerler.

Toplanan veriler analiz edilerek anlamlı bilgilere dönüştürülür. ERP sistemleri, bu analizleri karar destek mekanizmalarına entegre eder.

Örneğin, satış modülüne girilen bir sipariş, anında stok seviyesini kontrol eder, üretim planlamasını tetikler ve muhasebe kayıtlarını oluşturur.

- Gerçek Zamanlı Bilgi Paylaşımı

Tüm departmanlar kendileriyle ilgili verilere anlık olarak erişebilir. Bu sayede gecikmeler, bilgi eksiklikleri ve koordinasyon sorunları minimuma indirilir.

- Raporlama ve Karar Destek

ERP sistemleri, yöneticilere stratejik kararlar alabilmeleri için gerçek zamanlı ve özelleştirilebilir raporlar sunar.

ERP Sistemlerinin Ana Bileşenleri

Bir ERP sistemi, sadece tek bir yazılımdan ibaret değildir, işletmenin tüm işlevsel alanlarını kapsayan modüllerden oluşan geniş ve entegre bir yapıya sahiptir. Bu modüller, birbirleriyle senkronize şekilde çalışarak şirketin tüm verilerini aynı platform üzerinde toplar.

Finans ve Muhasebe Modülü

Finansal süreçlerin doğru yönetilmesi, bir işletmenin sürdürülebilirliği açısından kritik önem taşır. ERP’nin finans modülü, gelir-gider takibi, fatura işlemleri, bütçe yönetimi, varlık takibi ve mali raporlama gibi süreçleri dijital ortama taşımaktadır.

Bu modül sayesinde tüm finansal işlemler tek bir sistemde konsolide edilmekte ve şirketin mali durumu anlık olarak izlenebilmektedir. Ayrıca vergi beyanları, bilanço ve gelir tablosu gibi dokümanlar otomatik olarak oluşturulmakta, dış denetimlerde şeffaflık sağlanmaktadır. Böylece işletmeler finansal riskleri daha kolay yönetebilmekte ve stratejik kararlar alabilmektedir.

Satın Alma ve Tedarik Zinciri Yönetimi

Bir ürünün ortaya çıkış süreci, üretim aşamasının yanı sıra malzeme temini, tedarikçi yönetimi ve satın alma operasyonlarını da içerir. ERP’nin satın alma ve tedarik zinciri modülü, ihtiyaç duyulan malzemelerin zamanında ve uygun maliyetle temin edilmesini sağlamaktadır.

Bu modül sayesinde stok seviyeleri düzenli olarak izlenir, yeniden sipariş noktaları sistem tarafından otomatik olarak belirlenir ve tedarikçilerle olan ilişkiler merkezi bir yapı üzerinden yönetilir. Bu sayede malzeme eksikliği nedeniyle üretimin aksaması önlenir, satın alma süreçleri ise daha şeffaf ve planlı bir şekilde ilerler.

Üretim Planlama ve Envanter Yönetimi

Üretim yapan işletmeler için ERP’nin en kritik modüllerinden biri üretim planlama ve envanter yönetimidir. Bu modül sayesinde üretim emirleri oluşturulmakta, iş istasyonları ve makine kapasitesi verimli şekilde planlanmakta, ürün bazında maliyet hesapları yapılmaktadır.

Aynı zamanda ERP sistemi, envanterde bulunan ham madde, yarı mamul ve nihai ürünlerin sayısını gerçek zamanlı olarak takip etmektedir. Fazla stoklama ya da stok yetersizliği gibi sorunlar önlenmekte, envanter döngüsü daha sağlıklı yönetilmektedir. Bu da üretim süreçlerinin kesintisiz ve düşük maliyetle sürdürülmesini sağlamaktadır.

İnsan Kaynakları Yönetimi (İK)

İnsan kaynakları yönetimi, bir şirketin en değerli varlığı olan çalışanlarını etkili bir şekilde yönlendirme sürecidir. ERP’nin İK modülü, personel bilgileri, özlük dosyaları, bordro işlemleri, izin takibi, performans değerlendirme ve işe alım süreçlerini merkezi bir sistemden yönetmektedir.

Bu modül sayesinde yöneticiler, çalışanların geçmiş performanslarını analiz edebilmekte, yetenek havuzunu yönetebilmekte ve doğru pozisyonlara doğru kişileri atayabilmektedir. Aynı zamanda çalışanların da sistem üzerinden izin taleplerini, maaş bordrolarını ve gelişim planlarını takip etmesi mümkün olmaktadır.

Müşteri İlişkileri Yönetimi (CRM)

ERP sisteminin CRM modülü, müşteri verileri, satın alma geçmişi, şikayet kayıtları ve iletişim geçmişi gibi bilgileri merkezi bir yapıda tutmaktadır. Bu bilgiler hem satış hem de pazarlama ekipleri için önemli bir kaynak oluşturmaktadır.

Müşteriyle temas noktalarının izlenmesi sayesinde daha kişiselleştirilmiş hizmet sunulmakta, müşteri memnuniyeti ve sadakati artırılmaktadır. Ayrıca satış ekipleri, potansiyel müşteri analizlerini daha verimli yaparak satış stratejilerini optimize edebilmektedir.

Raporlama ve Veri Analitiği

ERP’nin sunduğu en büyük katma değerlerden biri, verinin anlamlı bilgiye dönüştürülmesidir. Raporlama ve veri analitiği modülü sayesinde tüm sistemlerden gelen veriler birleştirilmekte, çeşitli kriterlere göre analiz edilmekte ve karar vericilere stratejik çıktılar sunulmaktadır.

Günlük operasyonlara dair anlık raporlar, dönemsel performans analizleri, KPI takibi ve tahminleme modelleri bu modül üzerinden oluşturulmaktadır. Bu sayede yöneticiler mevcut durumu net bir şekilde değerlendirirken geleceğe dair daha sağlıklı planlamalar yapabilir.

Kimler ERP Kullanmalıdır?

Hızlı karar alma, esnek yapıların yönetimi ve veriye dayalı süreç takibi, işletmelerin sürdürülebilir başarısı için kritik önemdedir. Bu nedenle farklı ölçeklerdeki pek çok işletme, daha verimli ve kontrollü bir yapıya ulaşmak için ERP çözümlerine yönelmektedir.

ERP sistemlerinden en fazla fayda sağlayabilecek işletme türleri:

- Karmaşık süreçlere sahip üretim işletmeleri

Sürekli değişen sipariş yapıları, malzeme akışı ve üretim planlaması kolayca yönetilebilir.

- Birden fazla lokasyonda faaliyet gösteren firmalar

Farklı bölgelerdeki operasyonların merkezi bir sistem üzerinden izlenmesi ve koordine edilmesi mümkün olur.

- Hızla büyüyen küçük ve orta ölçekli işletmeler (KOBİ’ler)

Büyüme sürecinde oluşan karmaşık yapıların kontrol altında tutulmasına yardımcı olur.

- Global ölçekte hizmet veren şirketler

Çok dilli, çok para birimli ve farklı regülasyonlara tabi sistemleri ortak bir platformda yönetebilir.

- Tedarik zinciri ve stok yönetimi karmaşık olan firmalar

Gerçek zamanlı stok takibi ve etkin satın alma süreçleri ile operasyonel verimlilik artar.

- Finansal süreçlerini şeffaflaştırmak isteyen kuruluşlar

Gelir-gider takibi, muhasebe süreçleri ve mali analizler entegre yapılarla daha güvenli ve tutarlı hale gelir.

ERP Sistemlerinin Şirketlere Sağladığı Faydalar

ERP sistemleri, uygulamaya alındıktan sonra işletmelerin tüm yapısal dinamiklerini doğrudan etkileyen sonuçlar üretir. Süreçlerin hızlanması, kaynakların daha etkin kullanılması ve karar alma mekanizmalarının güçlenmesi bu etkilerin başında gelir.

Verimlilik ve Zaman Tasarrufu

ERP sistemleri sayesinde tekrarlayan ve manuel olarak yürütülen işler otomatik süreçlere dönüşür. Fatura kesme, stok takibi, sipariş yönetimi gibi işlemler sistem tarafından hızlı ve hatasız şekilde tamamlanır. Bu da çalışanların zamanlarını daha stratejik ve katma değer sağlayan görevlere ayırmasına imkan tanır. Böylece hem bireysel hem kurumsal düzeyde verimlilik artar.

Daha Kapsamlı İçgörüler

Gerçek zamanlı olarak toplanan ve analiz edilen veriler, yöneticilere daha derin analizler yapma fırsatı sunar. Farklı departmanlardan gelen veriler ortak bir veri tabanında birleştiği için geçmişe dönük değerlendirmeler, performans analizleri ve tahminleme çalışmaları çok daha sağlıklı yapılabilir. Bu sayede sezgisel değil, somut verilere dayalı kararlar alınır.

Daha Düşük Risk

Veri bütünlüğünün sağlanması ve işlemlerin merkezi bir yapı üzerinden yürütülmesi, hata ve tutarsızlık riskini azaltır. Süreçlerde yaşanabilecek olası aksaklıklar erken fark edilir ve hızlı müdahale şansı doğar. Aynı zamanda denetim süreçleri kolaylaşır, yasal uyumluluk ve raporlama gibi alanlarda daha güvenli bir yapı kurulur.

Departmanlar Arası İletişim ve Veri Bütünlüğü

ERP sistemleri, tüm departmanların aynı platform üzerinden iletişim kurmasını sağlar. Satış, üretim, muhasebe ve insan kaynakları gibi birimler ortak bir veri yapısı üzerinde çalıştığı için bilgi akışı kesintisiz olur. Bu da hem iş birliğini artırır hem de kararların daha hızlı ve tutarlı bir şekilde alınmasına olanak tanır.

Hataların Azaltılması ve Süreç Kontrolü

Otomatikleştirilmiş süreçler sayesinde manuel müdahale ihtiyacı azalır. Bu durum hem insan hatasını en aza indirir hem de süreçlerin tutarlılığını artırır. İş akışlarının sistematik biçimde izlenebilmesi, olası sorunların erkenden tespit edilmesini ve çözüm geliştirilmesini kolaylaştırır.

Maliyet Optimizasyonu

ERP sistemleri, gereksiz harcamaların önüne geçerek maliyetleri düşürür. Stok fazlalıkları, kaynak israfı, üretim fazlası veya eksikliği gibi durumlar sistem tarafından önceden fark edilerek gerekli aksiyonlar alınır. Süreçlerin daha planlı işlemesi, hem doğrudan hem dolaylı maliyetlerde ciddi bir azalma sağlar.

Gerçek Zamanlı Raporlama ile Hızlı Karar Alma

ERP sistemleri, anlık verilerle zenginleştirilmiş özelleştirilebilir raporlar sunar. Bu raporlar sayesinde yöneticiler, durumu hızlı bir şekilde analiz edebilir ve gecikmeden aksiyon alabilir. Özellikle kriz anlarında veya ani piyasa değişimlerinde hızlı karar almak, rekabet avantajı sağlar.

ERP Seçerken Dikkat Edilmesi Gerekenler

ERP sistemleri uzun vadeli yatırımlar olduğu için seçilecek yazılımın işletmenin ihtiyaçlarına tam olarak karşılık vermesi büyük önem taşır. Doğru ERP sistemini tercih etmek sürecin verimli işlemesi kadar ileride karşılaşılabilecek sorunların da önüne geçmek anlamına gelir.

Şirket Büyüklüğü ve Sektörel İhtiyaçlara Uygunluk

Her ERP yazılımı her işletmeye uygun değildir. Küçük ölçekli bir işletmenin ihtiyaçlarıyla büyük bir üretim firmasının beklentileri aynı olmayabilir. Ayrıca sektör bazlı farklılıklar da seçim sürecinde belirleyici olur. Örneğin, üretim odaklı bir ERP sisteminin lojistik sektöründe aynı etkiyi göstermesi beklenemez. Bu nedenle yazılımın hem işletme ölçeğine hem de sektör dinamiklerine uygun olması büyük önem taşır.

Kullanıcı Dostu Arayüz ve Mobil Erişim

Bir ERP sisteminin ne kadar güçlü olduğu kadar, ne kadar kolay kullanılabildiği de kritik bir faktördür. Kullanıcı dostu bir arayüz, çalışanların sisteme daha hızlı adapte olmasını sağlar. Ayrıca mobil cihazlarla erişim imkanı sunan sistemler, sahada çalışan ekiplerin ya da ofis dışındaki yöneticilerin sürece dahil olabilmesini kolaylaştırır. Bu da iş akışında hız ve esneklik kazandırır.

Destek ve Servis Hizmetleri

ERP sisteminin kurulumundan sonra da işler bitmez. Sürekli güncelleme, bakım ve kullanıcı desteği gerektirir. Bu nedenle sağlayıcının kesintisiz ve etkili bir destek altyapısı sunması, sistemin sürdürülebilirliği açısından büyük önem taşır. Anlık sorunların hızla çözülmesi, sistemin uzun ömürlü ve sorunsuz çalışabilmesi için güvenilir bir destek altyapısı şarttır. Ayrıca eğitim desteği, kullanım kolaylığı ve özelleştirme desteği de değerlendirme sürecine dâhil edilmelidir.

Entegrasyon Kabiliyeti (CRM, e-Fatura, e-İrsaliye vb.)

Modern iş dünyasında ERP sistemlerinin izole çalışması düşünülemez. Mevcut CRM, insan kaynakları, muhasebe, e-Fatura, e-İrsaliye gibi sistemlerle sorunsuz şekilde entegre olabilen ERP çözümleri, tüm iş süreçlerinin kesintisiz işlemesini sağlar. Bu entegrasyon kabiliyeti, veri tutarlılığı ve operasyonel hız açısından büyük avantaj yaratır.

Lisans Maliyeti ve Sahip Olma Toplam Maliyeti (TCO)

ERP seçimi yapılırken ilk satın alma bedelinin ötesinde toplam sahip olma maliyeti (TCO) de göz önünde bulundurulmalıdır. Lisans bedelinin yanı sıra, kurulum, bakım, destek, eğitim, güncelleme ve donanım ihtiyaçları da uzun vadede maliyeti etkileyen unsurlar arasındadır. Bu nedenle bütçe planlaması yapılırken kısa vadeli değil, uzun vadeli bir perspektifle hareket edilmelidir.

ERP Sistemlerinin Farklı Sektörlerde Kullanımı

ERP sistemleri, farklı sektörlerin ihtiyaçlarına göre şekillendirilebilen esnek yapılarıyla öne çıkar. Üretim, sağlık, perakende, lojistik gibi birbirinden farklı alanlarda kullanılan bu sistemler, sektöre özel süreçlerin daha düzenli, verimli ve kontrol edilebilir şekilde yönetilmesini mümkün kılar.

Üretim Sanayi

Üretim sektörü, tedarik zincirinden üretim planlamasına, kalite kontrolden sevkiyata kadar çok sayıda aşamayı barındırır. ERP sistemleri bu aşamaların tamamını entegre ederek ham madde temininden nihai ürün teslimine kadar sürecin her adımını tek bir sistem üzerinden yönetilebilir hale getirir. Böylece üretim verimliliği artar, maliyetler düşer ve hatalar minimize edilir.

Perakende ve E-Ticaret

Stok devir hızının yüksek olduğu perakende ve e-ticaret sektörlerinde ERP sistemleri, ürün takibini kolaylaştırır, sipariş süreçlerini hızlandırır ve müşteri bilgilerini merkezi bir yapı altında toplar. Kampanya yönetimi, çoklu mağaza veya platform senkronizasyonu gibi karmaşık işlemler ERP sayesinde sade ve verimli biçimde yürütülür. Bu da doğrudan müşteri memnuniyetine yansır.

Sağlık Sektörü

Sağlık alanında ERP sistemleri, hasta kayıt yönetimi, randevu planlama, tıbbi envanter kontrolü ve faturalama gibi kritik süreçleri entegre bir şekilde yürütmeye olanak tanır. Verilerin güvenli şekilde saklanması ve doğru kişilere hızlı erişim sağlanması, hasta bakım kalitesini artırırken operasyonel yükü azaltır. Ayrıca mevzuata uygunluk takibi de kolaylaşır.

Gıda ve İçecek Sektörü