Jul 11, 2025 | Blog

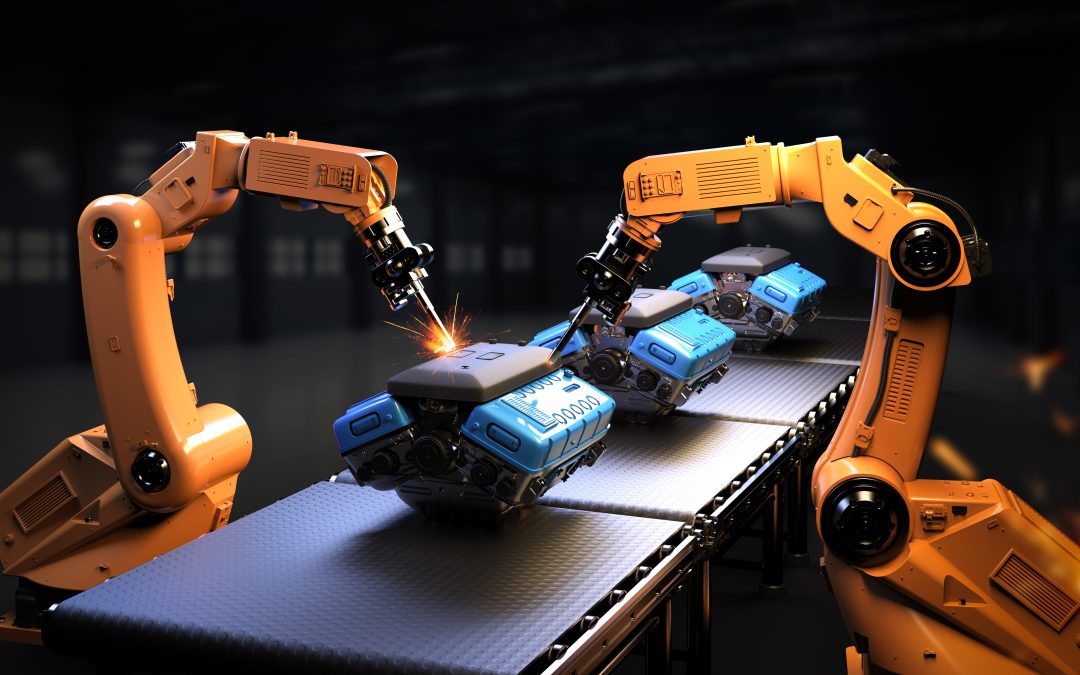

Sanayi 4.0 devrimiyle birlikte üretim sistemlerinde büyük bir dönüşüm yaşanmaktadır. Otomasyonun, yapay zekanın ve veri analizinin birleştiği bu yeni çağda, bağlantı hızı ve veri aktarım kalitesi her zamankinden daha kritik bir hale gelmiştir. Tüm bu dönüşümün merkezinde ise 5G teknolojisi yer almakta ve akıllı fabrikaların temel yapı taşlarından biri olarak dikkat çekmektedir. Gecikmesiz iletişim, yüksek hız ve milyarlarca cihazın eş zamanlı bağlantısını mümkün kılan 5G, üretimden yönetime, lojistikten stratejik karar alma süreçlerine kadar tüm endüstriyel ekosistemi yeniden şekillendirmektedir.

5G ile Değişen Endüstriyel Manzara

Geleneksel üretim modellerinin yerini, daha esnek, veri odaklı ve yüksek bağlantı kapasitesine sahip sistemler almaktadır. Endüstriyel sahalar artık sadece üretim yapan alanlar olmaktan çıkarak anlık veri toplayan, bu verileri analiz eden ve süreci kendi kendine yönlendirebilen yapılar haline gelmektedir. 5G teknolojisi, bu dönüşüm sürecini hızlandırmakta ve üretimin yanı sıra bakım, kalite kontrol, iş güvenliği ve yönetim fonksiyonlarını da daha akıllı hâle getirmektedir.

Sahadaki makineler ve sistemler, 5G’nin sağladığı düşük gecikme süresi sayesinde birbiriyle sürekli ve kesintisiz iletişim kurabilmektedir. Bu sayede daha önce manuel olarak yapılan birçok işlem, artık gerçek zamanlı veri akışıyla otomatik olarak gerçekleşir, insan müdahalesine olan ihtiyaç azalır. Süreçlerdeki bu otomasyon hem hata payını düşürür hem de verimliliği artırır.

5G destekli altyapılar, endüstriyel üretimin daha esnek, güvenilir ve öngörülebilir bir yapıya kavuşmasını mümkün kılar.

Akıllı Fabrika Nedir ve Neden Hızlı Bağlantıya İhtiyaç Duyar?

Akıllı fabrikalar, üretim sürecinin her aşamasında veri toplayan, bu verileri analiz ederek kendi kendine karar alabilen ve süreci optimize edebilen entegre sistemlerdir. Bu yapılar, makineler, sensörler, yazılımlar ve insan gücü arasında sürekli veri alışverişi gerektiren, yüksek bağlantı kabiliyetine sahip dijital üretim ortamları olarak tanımlanır. Geleneksel üretim sistemlerinden farklı olarak akıllı fabrikalarda sadece otomasyon değil öğrenen ve gelişen bir üretim zekası da söz konusudur.

Bu seviyede bir koordinasyonun sağlanabilmesi için iletişim altyapısının hem güçlü hem de güvenilir olması gerekir. Özellikle düşük gecikme süresi, yüksek veri iletim hızı ve ağ kararlılığı, akıllı sistemlerin anlık tepki verebilmesi açısından kritik rol oynar. Böylesine entegre bir yapının sağlıklı işlemesi için gerekli olan altyapıyı 5G sunar. 5G teknolojisi, makineler arası iletişim (M2M), gerçek zamanlı izleme, uzaktan kontrol ve yapay zeka entegrasyonu gibi ileri düzey uygulamaları mümkün kılmaktadır.

Akıllı fabrikaların başarısı, kullanılan teknolojilerin ötesinde, bu teknolojilerin birbiriyle ne kadar hızlı ve sorunsuz iletişim kurabildiğine bağlıdır. 5G ile desteklenen bir altyapı, sistemler arasında neredeyse sıfır gecikmeyle veri akışı sağlayarak üretimin her anını optimize eder ve operasyonel mükemmelliğe zemin hazırlar.

5G’nin Teknolojisinin Fabrikalara Sunduğu Faydalar ve Sanayi 4.0 Uyumluluğu

5G teknolojisi, Sanayi 4.0’ın ihtiyaç duyduğu hız, esneklik ve güvenlik gibi unsurları karşılayarak dijital dönüşüm sürecine güçlü bir altyapı sunmaktadır. Bu iki yapının birbiriyle yüksek uyumu, akıllı üretim sistemlerinin verimli ve sürdürülebilir hale gelmesinde kilit rol oynamaktadır:

Ultra Düşük Gecikme Süresi (Latency)

5G teknolojisinin sunduğu en çarpıcı özelliklerden biri olan ultra düşük gecikme süresi, iletişimde yaşanan zaman farkını milisaniyeler düzeyine indirir. Bu durum, özellikle robotik sistemler, otomatik üretim hatları ve uzaktan kontrol gerektiren yüksek riskli ortamlarda kritik avantajlar sunar. Makineler arası veri alışverişi neredeyse anlık gerçekleştiği için sistemler çevresel değişikliklere çok daha hızlı tepki verebilir.

Yüksek Veri İletim Hızı

5G, saniyede 10 Gbps’ye kadar veri iletimini destekleyerek büyük veri setlerinin anlık işlenmesini sağlar. Bu yüksek hız sayesinde büyük hacimli veri setlerinin işlenmesi yalnızca birkaç saniye içinde gerçekleşebilir. Özellikle yapay zeka, makine öğrenimi ve görüntü işleme gibi yüksek veri gerektiren sistemlerde bu hız kritik bir rol oynar. Üretim hatlarında yüksek çözünürlüklü kameralarla alınan görseller gecikmeden analiz edilerek kalite kontrol süreçlerinde anlık kararlar alınabilir. Bu da süreçlerin hızlanmasına, verimliliğin artmasına ve hataların minimuma indirilmesine katkı sağlar.

Yüksek Bağlantı Kapasitesi (Massive IoT)

5G, aynı anda milyonlarca cihazın birbirine bağlanmasına imkan tanıyan geniş bağlantı kapasitesiyle öne çıkar. Bu özellik, sensörler, kameralar, mobil robotlar ve üretim makineleriyle dolu bir fabrika ortamında tüm bileşenlerin sürekli ve kesintisiz iletişim kurmasını mümkün kılar. Her cihazdan gelen veriler anlık olarak merkezi sistemlere aktarılır, değerlendirilir ve bu sayede fabrikadaki tüm süreçler entegre ve senkronize bir şekilde yönetilebilir. Bu yapı, akıllı fabrikaların temelini oluşturan gerçek zamanlı üretim modeli için olmazsa olmazdır.

Gelişmiş Güvenlik Altyapısı

Endüstriyel veri, hem ticari sır hem de operasyonel devamlılık açısından büyük öneme sahiptir. 5G teknolojisi, gelişmiş şifreleme algoritmaları, kullanıcı kimlik doğrulama protokolleri ve ağ segmentasyonu gibi özelliklerle veri güvenliğini üst düzeye taşır. Ayrıca her cihazın tekil olarak ağda tanımlanabilmesi, kötü niyetli girişimlerin erken tespiti için avantaj sağlar. Bu altyapı, siber saldırı risklerinin arttığı günümüzde özellikle kritik altyapılarda 5G’yi vazgeçilmez hale getirir.

Ağ Dilimleme (Network Slicing)

5G’nin bir diğer devrim niteliğindeki özelliği olan ağ dilimleme, aynı fiziksel ağ üzerinde farklı sanal ağların oluşturulmasına imkan tanır. Her bir dilim, belirli bir uygulama ya da operasyonel ihtiyaca özel olarak yapılandırılabilir. Böylece kritik üretim uygulamaları, diğer ağ trafiğinden etkilenmeden sorunsuz şekilde çalışabilir.

Enerji Verimliliği

5G ile gelen enerji yönetimi protokolleri, cihazların yalnızca ihtiyaç duyduklarında veri gönderip almasını mümkün kılar. Bu sayede özellikle IoT cihazlarının sürekli aktif kalması engellenir, gereksiz enerji tüketimi önlenir. Aynı zamanda merkezi sistemler, yoğun enerji tüketen makinelerin kullanım zamanlarını optimize ederek toplam enerji tüketimini azaltabilir. Böylelikle hem çevresel sürdürülebilirlik hedeflerine katkı sağlanır hem de işletme maliyetleri düşürülür.

Düşük Enerji Tüketimli Cihaz Desteği

5G, LPWAN (Low Power Wide Area Network) cihazlarını da destekleyen yapısıyla düşük enerji tüketimi gerektiren uygulamalarda büyük avantaj sağlar. Uzun ömürlü pille çalışan sensörler, bakım ihtiyacı olmadan yıllarca hizmet verebilir. Bu durum özellikle büyük tesislerde ya da erişimi zor alanlarda yer alan sensörlerin bakım maliyetlerini ve operasyonel yükü ciddi oranda azaltır. Ayrıca bu cihazlar üretim hattında enerji kullanımını anlık olarak ölçerek sistemin genel verimliliğine katkı sunar.

Yüksek Ağ Kararlılığı ve Kesintisiz İletişim

5G, yüksek kararlılığa sahip bağlantı yapısıyla üretim hatlarında yaşanabilecek kesintilerin önüne geçer. Ağ stabilitesinin yüksek olması sayesinde makineler, sensörler ve otomasyon sistemleri arasında veri alışverişi 7/24 sorunsuz biçimde gerçekleşir. Kritik uygulamalarda bu kararlılık, üretim durmalarının, veri kayıplarının ve operasyonel gecikmelerin önlenmesinde hayati rol oynar. Böylece üretim süreçlerinin sürdürülebilirliği ve kalitesi garanti altına alınmış olur.

5G ile Değişen Üretim Süreçleri

5G teknolojisinin üretim sahalarına entegre edilmesi hem operasyonel verimliliği artırmakta hem de insan müdahalesine duyulan gereksinimi azaltarak hataları en aza indirmektedir:

Otomasyon Sistemlerinde 5G Etkisi

Üretim hatlarında yer alan robotlar, sensörler ve otomatik makineler arasında gerçekleşen veri akışı, 5G ile milisaniyeler içinde gerçekleşmektedir. Bu yüksek hız, üretim sistemlerinin kendi kendini düzenlemesine, anormallikleri tespit etmesine ve otomatik olarak aksiyon almasına olanak tanır. İnsan müdahalesi minimuma inerken, üretim sürekliliği ve güvenliği maksimum düzeye çıkar.

Otonom Robotlar ve AGV’ler (Automated Guided Vehicles)

Fabrika içinde bağımsız olarak hareket eden otonom robotlar ve araçlar, 5G’nin sağladığı düşük gecikmeli iletişim sayesinde çevrelerinden gelen verileri anında işleyebilir. Bu sayede karmaşık görevleri eş zamanlı olarak yerine getirir, çarpışmaları önleyebilir, yol planlamasını gerçek zamanlı yapabilir ve esnek üretim hatlarına sorunsuz entegre olurlar.

Uzaktan İzleme ve Müdahale Sistemlerinin Gelişimi

5G ile birlikte mühendisler ve teknisyenler, üretim hattındaki makineleri uzaktan gerçek zamanlı olarak izleyebilmekte, arıza ya da sapma tespit edildiğinde anında müdahalede bulunabilmektedir. Bu özellik, özellikle pandemi gibi olağanüstü durumlarda ya da farklı şehirlerde/ülkelerde bulunan uzmanların müdahalesi gerektiğinde büyük bir avantaj sağlamaktadır.

VR/AR Destekli Üretim ve Bakım Süreçleri

Sanal (VR) ve artırılmış gerçeklik (AR) uygulamaları, 5G ile gecikmesiz ve yüksek çözünürlüklü şekilde çalışmaktadır. Bu sayede operatörler karmaşık makinelerin montaj, bakım ve onarım süreçlerini uzaktan yönlendirme veya destekle kolaylaştırabilir. Ayrıca yeni personelin eğitimi de simülasyonlarla daha etkili bir şekilde yapılabilmektedir.

5G ile Siber Güvenlik ve Ağ Yönetimi

Yeni nesil 5G altyapısı, yüksek hızın yanında gelişmiş güvenlik katmanları da sunmaktadır. Akıllı güvenlik protokolleri, ağ segmentasyonu ve cihaz bazlı yetkilendirme sistemleri sayesinde endüstriyel tesisler siber tehditlere karşı daha dirençli hâle gelmektedir. Özellikle endüstriyel IoT cihazlarının sayısındaki artışla birlikte, bu güvenlik yapısı kritik bir rol üstlenmektedir.

Gerçek Zamanlı Kalite Kontrol ve Hata Tespiti

5G sayesinde üretim hattında yer alan sensörler, kameralar ve analiz sistemleri sürekli veri gönderimi yaparak kalite kontrolü anlık olarak gerçekleştirebilir. Ürünlerdeki mikron seviyesindeki hatalar bile üretim sırasında fark edilip süreç durdurulmadan düzeltilebilir. Bu da hem fire oranını azaltır hem de ürün kalitesini artırır.

Üretim Esnekliği ve Ölçeklenebilirlik

5G’nin sağladığı geniş bağlantı kapasitesi, üretim hatlarının daha esnek bir şekilde yapılandırılmasına olanak tanır. Yeni makineler veya sistemler kolayca entegre edilebilir, üretim talebine göre sistem büyütülüp küçültülebilir. Bu esneklik, hızlı değişen pazar koşullarına karşı firmaların daha hızlı uyum sağlamasını mümkün kılar.

Gerçek Zamanlı Envanter ve Tedarik Zinciri Takibi

Üretim süreçlerine entegre edilen akıllı sensörler ve RFID sistemleri, ham madde girişinden nihai ürün sevkiyatına kadar tüm tedarik zincirini 5G üzerinden anlık olarak izlemeye imkan tanır. Bu sayede stok optimizasyonu yapılabilir, tedarik sorunları erken aşamada tespit edilebilir ve maliyetler düşürülebilir.

5G ile Gerçek Zamanlı Karar Alma ve Yapay Zeka Entegrasyonu

Üretim süreçlerinde doğru zamanda doğru kararları alabilmek, verimlilik ve kalite açısından büyük önem taşır. Yapay zeka teknolojileri bu karar süreçlerinde devrim yaratırken, 5G altyapısı bu teknolojilerin potansiyelini tam anlamıyla açığa çıkarır. Özellikle gerçek zamanlı veri akışı, yapay zekanın hızlı, isabetli ve sürekli öğrenen karar mekanizmaları kurmasını mümkün kılar.

Geleneksel ağ altyapılarında yaşanan veri gecikmeleri, yapay zeka sistemlerinin gerçek zamanlı müdahalelerde bulunmasını zorlaştırır. Ancak 5G’nin sunduğu ultra düşük gecikme süresi sayesinde sensörlerden gelen veriler anlık olarak analiz edilmekte ve sistemler anında aksiyon alabilmektedir.

Ayrıca 5G, çok büyük veri kümelerinin yüksek hızda aktarılmasını mümkün kılar. Bu da yapay zeka sistemlerinin sürekli olarak güncel verilerle çalışmasını ve daha doğru tahminlerde bulunmasını sağlar. Kalite kontrol süreçlerinde kameralarla tespit edilen yüzey hataları, 5G üzerinden anında merkeze iletilir, yapay zeka algoritmaları bu verileri değerlendirerek üretim hattında hangi makinelerin ayarlarının değişmesi gerektiğini belirleyebilir.

Yapay zeka ile desteklenen kaynak yönetimi de 5G altyapısı sayesinde daha etkin hale gelir. Ham madde tüketimi, enerji kullanımı ya da iş gücü planlaması gibi alanlarda geçmiş verilerle birlikte anlık veriler işlenerek en verimli kullanım senaryoları oluşturulur. Bu da sürdürülebilirlik hedeflerine ulaşmak açısından önemli bir katkı sağlar.

5G’nin Enerji Verimliliği ve Sürdürülebilirlik Üzerindeki Etkisi

Sürdürülebilirlik, günümüz sanayisinde çevresel bir tercih olmaktan çıkmış, rekabet avantajı sağlayan stratejik bir gereklilik haline gelmiştir. Karbon salınımını azaltmak, enerji kullanımını optimize etmek ve doğal kaynakları daha verimli kullanmak, endüstriyel işletmelerin öncelikli hedefleri arasındadır. Bu hedeflere ulaşmak için dijital dönüşümün sunduğu araçlar kritik öneme sahiptir ve bu noktada 5G teknolojisi önemli bir kaldıraç görevi üstlenmektedir.

5G altyapısı, üretim tesislerindeki makineler ve sistemler arasında gerçek zamanlı ve kesintisiz bir veri akışı sağlayarak akıllı enerji yönetim sistemlerinin etkinliğini artırır. Bu sistemler, anlık enerji tüketimini izleyebilir, hangi ekipmanın ne kadar enerji harcadığını analiz edebilir ve gereksiz tüketimi tespit ederek sistemlerin çalışma düzenini buna göre ayarlayabilir. Böylece üretim süreçleri daha az enerjiyle sürdürülebilir hâle gelirken, operasyonel maliyetler de düşer.

Özellikle arıza tespiti ve bakım süreçlerinde 5G’nin sunduğu düşük gecikme ve yüksek veri iletim kapasitesi büyük avantaj sağlar. Enerji kaybına yol açabilecek ekipman arızaları, sensörler aracılığıyla anında tespit edilir ve sistem otomatik olarak müdahale edebilir. Böylelikle enerji tasarrufu sağlamanın yanı sıra sistemin genel verimliliği de artırılmış olur. Planlı bakım süreçlerinin yerine gerçek zamanlı duruma göre şekillenen kestirimci bakım uygulamaları öne çıkar.

Ayrıca 5G destekli üretim ortamlarında IoT cihazları sayesinde enerji tüketimi ve çevresel etkiler anlık olarak raporlanabilir. Bu veriler hem iç denetim süreçlerinde hem de sürdürülebilirlik raporlamasında önemli rol oynar. Enerji tüketiminin şeffaf biçimde izlenmesi, şirketlerin çevresel performanslarını iyileştirmelerine ve karbon ayak izlerini azaltmalarına yardımcı olur.

Sanayi 5.0 ve 6G’ye Doğru

Sanayi 4.0 hala dönüşümünü sürdürürken teknoloji ve üretim dünyası şimdiden Sanayi 5.0 ve 6G gibi yeni ufuklara yönelmektedir. Bu geçiş süreci, altyapı, insan kaynağı, dijital kültür ve iş modeli açısından stratejik bir yeniden yapılanmayı da beraberinde getirmektedir. Sanayi 5.0, insan-makine iş birliğinin merkezde olduğu, daha kişiselleştirilmiş ve değer odaklı bir üretim anlayışını temsil etmektedir.

Bu süreçte 5G teknolojisi, Sanayi 5.0’ın zeminini hazırlayan en kritik yapı taşlarından biridir. Firmalar, 6G’nin getireceği hiper bağlantı, otonom karar ağları gibi yeni gerçekliklere şimdiden hazırlıklı olmalıdır. 6G’nin vaat ettiği 1 Tbps veri hızları, düşük enerji tüketimi, ultra güvenlik ve yüksek mobilite gibi unsurlar, uzaktan üretim, otonom sistem yönetimi ve gerçek zamanlı küresel entegrasyon gibi alanlarda devrimsel etkiler yaratacaktır.

Bu nedenle bugünden atılması gereken bazı stratejik adımlar şunlardır:

- 5G geçişinin organizasyonel dönüşümle birlikte ele alınması

- Dijital ikizler, yapay zeka, artırılmış gerçeklik gibi 6G ile güçlenecek teknolojilere Ar-Ge yatırımlarının artırılması

- Kritik veri güvenliği, ağ kararlılığı ve sistem entegrasyonu konularında uzun vadeli planlamaların yapılması

- Yerli ve uluslararası partnerliklerin artırılarak küresel teknoloji ekosistemine entegrasyonun sağlanması

Jul 10, 2025 | Blog

Sürdürülebilir üretim, günümüzde sadece çevresel duyarlılıkla ilişkilendirilen bir kavram olarak değerlendirilmemektedir. Yoğun rekabetin ve hızla değişen piyasa dinamiklerinin şekillendirdiği sanayi ortamında sürdürülebilirlik, işletmelerin uzun vadeli kârlılığını güvence altına alması ve risk yönetimini etkin biçimde gerçekleştirebilmesi açısından stratejik bir zorunluluk haline gelmiştir. Artan tüketici beklentileri, küresel tedarik zincirindeki kırılganlıklar ve çevre politikalarındaki sıkılaşma, üreticilerin enerji kullanımını azaltan, atık oranlarını minimize eden ve üretim süreçlerinde tam şeffaflık sağlayan çözümler geliştirmesini zorunlu kılmaktadır.

Bu doğrultuda, dijital teknolojiler yeni fırsatlar sunmaktadır. Özellikle yapay zeka destekli sistemler, büyük veri analizi ve otomasyon olanakları sayesinde sürdürülebilirlik hedeflerinin teoride kalmamasını, uygulamada da somut adımlara dönüşmesini mümkün kılmaktadır. Üretimden lojistiğe, bakım süreçlerinden kaynak yönetimine kadar pek çok alanda optimizasyon sağlayan bu teknolojiler, çevresel etkileri azaltırken aynı zamanda operasyonel maliyetleri düşürmekte ve karar alma süreçlerini daha öngörülebilir hale getirmektedir.

Sürdürülebilir Üretim Nedir?

Sürdürülebilir üretim, geleneksel üretim hedefleri olan hız, kapasite ve kârlılığı geniş bir etki perspektifiyle ele alır. Bu yaklaşım, çevresel, ekonomik ve sosyal unsurları birlikte optimize etmeyi hedefleyen kapsamlı bir yönetim modelidir. Çevresel boyutta, ham madde temininden nihai ürün yaşam döngüsünün sonuna kadar su kullanımı, enerji yoğunluğu, karbondioksit ve diğer sera gazı emisyonları, atık oluşumu ve biyoçeşitlilik üzerindeki etkiler izlenir. Bu veriler niceliksel metriklerle kaydedilerek sürdürülebilirlik performansı düzenli olarak değerlendirilir. Bu metrikler, yaşam döngüsü değerlendirmesi (LCA) ve karbon ayak izi analizleriyle desteklenir. Sonuçlar ISO 14001, ISO 14064 ve ISO 50001 gibi standartlarla uyumlu çevre yönetim sistemleri içinde raporlanır.

Ekonomik açıdan sürdürülebilir üretim, verimlilik artışını, kalite dalgalanmalarının azaltılmasını ve toplam sahip olma maliyetinin (TCO) düşürülmesini hedefler. Ayrıca döngüsel ekonomi ilkeleri doğrultusunda atıklardan katma değer elde etmeyi ve ürünlerin ikinci hayat senaryolarıyla malzeme verimini en üst seviyeye taşımayı da kapsar.

Sosyal boyutta ise işçi sağlığı ve güvenliği, adil ücretlendirme, kapsayıcı iş gücü politikaları ve paydaş diyaloğunun güçlendirilmesi ön plandadır. Şeffaf raporlama (GRI, SASB, ESRS) ve Birleşmiş Milletler Sürdürülebilir Kalkınma Amaçları (SKA) ile hizalanan göstergeler, işletmelerin uzun vadeli kurumsal değerini korurken toplum nezdinde güven inşa etmelerine katkıda bulunur.

Çevresel, Ekonomik ve Sosyal Boyutlar

Sürdürülebilir üretim ancak bu üç temel eksenin dengeli biçimde yönetilmesiyle başarılabilir. Çevresel göstergeler gezegenimizi korumayı, ekonomik göstergeler işletmenin rekabet gücünü sürdürmeyi, sosyal göstergeler ise paydaşların refahını sağlamayı amaçlar.

Çevresel Boyut

Enerji ve su tüketiminin düşürülmesi, karbon emisyonlarının azaltılması, atık bertarafının optimize edilmesi ve döngüsel ekonomi ilkelerinin benimsenmesi üretim ekosisteminin çevresel ayağını oluşturur.

Yapay zeka tabanlı sensör ağları, gerçek zamanlı enerji profillerini takip ederek ekipman parametrelerini dinamik biçimde ayarlar; böylece gereksiz tüketim engellenir.

Ekonomik Boyut

Verimliliğin artması, bakım maliyetlerinin düşmesi ve tedarik zincirinde şeffaflık sağlanması işletmenin kârlılığını destekler.

AI destekli tahminleme modelleri, talep dalgalanmalarını öngörür, ürün portföylerinin en kârlı şekilde planlanmasına zemin hazırlar.

Sosyal Boyut

Çalışan güvenliği, beceri geliştirme ve adil çalışma koşulları sosyal sürdürülebilirliğin temel göstergeleridir.

Görüntü işleme çözümleri tehlikeli hareketleri anında algılar ve iş güvenliği prosedürlerini otomatik devreye alır. Dijital eğitim platformları da çalışanların teknik yetkinliğini artırır.

Endüstriyel Sürdürülebilirlik Kriterleri

ISO 14001 çevre yönetimi, ISO 50001 enerji yönetimi ve küresel raporlama inisiyatifleri (GRI, CDP gibi) sürdürülebilirlik performansını somut metriklerle izlemeye imkan tanır. AI tabanlı kontrol panelleri, bu standartların gerektirdiği veri akışını otomatik toplar ve denetimlerde kolay erişilebilir hale getirir.

Enerji kaynaklarının yoğun kullanıldığı sektörlerde, kütle‐enerji denklik hesapları ve proses simülasyonlarıyla belirlenen “en iyi teknikler” (BAT) referans alınır. Yapay zeka, gerçek proses verilerini BAT hedefleriyle kıyaslayarak sapmaları anında raporlar. Operatörler süreç parametrelerini düzeltirken bu kaynaklardan destek alabilir.

Yapay Zeka Bu Süreçlerde Nasıl Rol Alır?

Sürdürülebilirlik hedeflerini hayata geçirebilmek için sahadan gelen yüksek frekanslı veriyi anlamlandırmak ve sonuç odaklı aksiyonlara dönüştürmek gerekir. Yapay zeka, makine öğrenimi ve optimizasyon algoritmaları aracılığıyla karmaşık proses değişkenlerini analiz eder, verim artırıcı öneriler sunar.

Enerji Verimliliği Yönetimi

Yapay zeka, tesisin saatlik veya günlük enerji kullanım kayıtlarını analiz eder ve bu verilerden gelecekte ne kadar enerji gerekeceğini tahmin eden modeller oluşturur. Gelişmiş denetleyiciler, fiyat sinyalleri ve üretim planları doğrultusunda yük eğrilerini dengeleyerek talep yanıt (demand response) senaryolarını çalıştırır. Üretim ekipmanlarının dur‐kalk döngüleri minimize edilerek enerji yoğunluğu (kWh/kg ürün) düşer.

Ek olarak, ısı eşanjörleri veya kompresör istasyonları gibi yardımcı tesislerde yapay zeka tabanlı “self-tuning” kontrol döngüleri, optimum set noktalarını anlık belirler, tüketimde %8-15 tasarruf sağlanabilir.

Atık ve Hurda Azaltımı

Kalite parametreleri üzerinde derin öğrenme modelleri eğitilerek yüzey hataları veya boyutsal sapmalar saniyeler içinde saptanır. Hata desenleri kök neden analitiğiyle süreç geri beslemesine dahil edilir ve tolerans dışı koşullar düzeltilir.

Örneğin, plastik enjeksiyon prosesinde kalıp sıcaklığı, enjeksiyon basıncı ve soğutma süresi parametreleri AI tarafından optimize edilir. Böylece hem atık oranı düşürülür hem de ürün kalitesi istikrarlı bir şekilde artırılır.

Proses Optimizasyonu ile Kaynak Kullanımı Azaltımı

Reaktör, fırın veya biyoteknolojik fermentör gibi enerji yoğun birimlerde yapay zeka, ısıtma eğrilerini, besleme hızlarını ve kimyasal dönüşüm oranlarını eş zamanlı değerlendirir. Çok değişkenli kontrol (MPC) algoritmaları, kalite şartından ödün vermeden ham madde ve yardımcı kimyasal tüketimini minimize eder. Bunun sonucunda birim ürün başına CO₂ salımı düşer ve maliyet avantajı sağlanır.

Sürdürülebilirlik için AI Uygulama Alanları

Yapay zeka, sürdürülebilirlik hedeflerini raporlardan pratiğe taşıyarak sahada somut aksiyonlar üretir. Bu sayede çevresel etki azaltılırken maliyetler ve operasyonel riskler de kontrol altında tutulur.

Üretim Hattı Optimizasyonu

Dijital ikiz platformları, üretim hattının sanal kopyasını oluşturarak kapasite artışı, layout değişikliği veya parametre revizyonu gibi senaryoları fiziksel müdahale gerektirmeden test eder. Bu yaklaşım, duruş sürelerini azaltırken yatırım kararlarını da veriyle temellendirir.

Kestirimci Bakım ile Gereksiz Kaynak Tüketiminin Önlenmesi

Sensör verileri, anomali tespiti modelleriyle analiz edilir. Rulman aşınması, yağ viskozitesi kaybı veya motor sıcaklık artışı gibi arıza sinyalleri erkenden tespit edilir. Planlı bakım pencereleri en uygun zamana taşınarak üretim kaybı ve yedek parça israfı engellenir.

Tedarik Zinciri Optimizasyonu ve Karbon Ayak İzi Takibi

AI destekli talep öngörü modelleri, sipariş planlamasını dinamik hale getirir. Lojistik optimizasyonu ise doluluk oranı ve güzergâh parametrelerini en düşük emisyon senaryosuna göre seçer. Blok zincir tabanlı izleme çözümleri, ürünün ham maddeden sevkiyata kadar karbon ayak izini doğrulanabilir şekilde kayıt altına alır.

Sağlanan Kazanımlar

Yapay zeka destekli sürdürülebilirlik programları, çevre performansını iyileştirirken işletme kârlılığını da güçlendirir. Enerji kullanımından ham madde verimliliğine kadar pek çok göstergede ölçülebilir ilerleme sağlanır ve bu ilerleme regülasyon uyumunu kolaylaştırırken marka değerini de yükseltir.

Karbon Emisyonlarının Azaltılması

Enerji optimizasyonu, talep yönetimi ve düşük emisyonlu lojistik stratejileri entegre edildiğinde, sera gazı salımı kuruluş bazında %10-25 aralığında düşebilir. Karbon kredisi piyasalarında bu azalış finansal getiriye dönüştürülebilir.

Ham Madde ve Enerji Tüketiminde Azalma

Proses parametrelerinin anlık ayarlanması, ham madde verimliliğini artırır. Örneğin çimento fırınlarında AI destekli ısı kontrolü, klinker enerji yoğunluğunu kWh/ton bazında düşürür. Yıllık milyonlarca dolar tasarruf elde edilebilir.

Çevresel Etkilerin İzlenebilirliği

Gerçek zamanlı pano raporları, su tüketimi, NOₓ emisyonu, atık toner veya yağ miktarı gibi metrikleri standartlara uygun formatta sunar. Düzenleyici kurum denetimleri hızlanır, yeşil finansman programlarına erişim kolaylaşır.

Yapay Zeka ile Sürdürülebilirliğin Önündeki Engeller

Yapay zeka, sürdürülebilir üretim hedeflerine giden yolda güçlü bir katalizör olsa da uygulama aşamasında çeşitli engellerle karşılaşılmaktadır. Bu engeller, teknolojik altyapıdan yasal düzenlemelere kadar geniş bir yelpazeye yayılabilir ve projelerin ölçeklenebilirliğini doğrudan etkileyebilir.

Veriye Dayalı Sistemlerin Adaptasyonu

Eski ekipmanlar genellikle sınırlı sensör kapasitesine sahiptir. Bu durum, proses verisinin eksik ya da düşük çözünürlüklü toplanmasına yol açar. Ayrıca farklı hatlardan gelen verilerin kendi içinde tutarsız olması, merkezi analitik modellerin doğruluğunu düşürür. Endüstriyel IoT dönüşümleri, retrofitleme setleri ve kablosuz sensör ağları bu boşluğu kapatır.

Veri yönetimi stratejileri, tekilleştirilmiş veritabanı yapıları ve ortak meta veri sözlükleri ile desteklenmelidir. Böylece veri adacıkları ortadan kalkar, modeller güvenilir girdilerle sürekli beslenir. Pilot projelerden elde edilen somut faydalar, organizasyonun geri kalanına IoT yatırımları konusunda ikna edici kanıt sunar.

Sistemlerin Şeffaflığı ve İzlenebilirlik Sorunları

Karmaşık yapay zeka modelleri çoğu zaman “kara kutu” şeklinde algılanır. Operatörler çıktıların nasıl üretildiğini göremezse müdahale konusunda tereddüt yaşar. Açıklanabilir yapay zeka teknikleri, model karar ağacını sade görsellerle göstererek bu sorunu hafifletir.

SHAP veya LIME gibi yöntemler, modelin hangi sensör verisine ne düzeyde ağırlık verdiğini net biçimde ortaya koyar. Ayrıca model izleme panelleri, sapma eğilimlerini günlük bazda raporlar. Bu şeffaflık, hem kullanıcı güvenini artırır hem de kalite yönetim ekiplerine erken uyarı sinyalleri iletir.

Yasal ve Etik Standartlara Uyum

Veri koruma yasaları (KVKK, GDPR) AI projelerinde kişisel verilerin nasıl işlendiğine dair sıkı kurallar getirir. Fabrika ortamında çalışan verisi ya da tedarikçi bilgileri işlenirken anonimleştirme protokolleri zorunludur. Aynı zamanda sürdürülebilirlik raporlamasında GRI ve ESRS standartlarının gerektirdiği doğrulanabilir ve geriye dönük izlenebilir veri setleri sunulmalıdır.

Sıkça Sorulan Sorular

Yapay zeka sürdürülebilirliği nasıl destekliyor?

Enerji tüketimi, ham madde kullanımı ve emisyon verilerini anlık analiz ederek süreç parametrelerini optimum noktaya taşır, atık ve enerji kayıplarını azaltır.

AI ile enerji tüketimi nasıl azaltılır?

Makine öğrenimi modelleri, üretim talebini, enerji tarifelerini ve ekipman performansını birlikte değerlendirir. Bu bilgilerle sistem, makinelerin çalışma sıcaklığı, basıncı veya hızı gibi hedef değerleri anlık koşullara göre otomatik olarak günceller. Böylece gereksiz enerji tüketimi önlenir.

Her üretim tesisi bu sistemlerden faydalanabilir mi?

Sensör altyapısının kurulması ve veri kalitesinin iyileştirilmesi durumunda küçük, orta veya büyük ölçekli tüm tesisler AI temelli sürdürülebilirlik çözümlerini kademeli olarak uygulayabilir.

Jul 3, 2025 | Blog

Tedarik zinciri yönetimi, işletmeler için operasyonel sürekliliği ve rekabet avantajını doğrudan etkileyen temel bir alan olarak öne çıkmaktadır. Artan veri trafiği, değişken müşteri talepleri, dış kaynak bağımlılığı ve çok katmanlı ağ yapıları, geleneksel yaklaşımların sınırlarını belirginleştirmiştir. Bu gelişmeler, tedarik zinciri kavramını sadece malzeme akışıyla ilişkilendiren tanımların yetersiz kalmasına neden olmuştur. Artık planlama, karar alma, tahminleme ve aksiyon süreçlerinin tamamı bir bütün olarak ele alınmak zorundadır.

Bu dönüşümün merkezinde yer alan AI agent çözümleri, veri analitiği yetkinliği ve otonom hareket kabiliyetiyle tedarik zincirinin her aşamasına yüksek katma değer sunmaktadır. Öğrenen ve bağlamsal olarak uyum sağlayabilen bu sistemler, tedarik zinciri yönetiminde yeni bir dönemin temelini oluşturmaktadır.

Tedarik Zinciri Yönetiminde Mevcut Durum

Tedarik zinciri, çoğu zaman yalnızca üretici ile tüketici arasındaki ürün akışını ifade eden bir yapı gibi algılansa da gerçekte çok daha geniş kapsamlı ve çok katmanlı bir sistemdir. Bu sistem, planlama, satın alma, üretim, stok yönetimi, lojistik operasyonlar, müşteri hizmetleri ve iade süreçleri gibi birbirine bağlı pek çok süreci aynı anda içinde barındırır.

Günümüzde küreselleşmenin etkisiyle tedarik zincirleri daha da karmaşık, dinamik ve çok kaynaklı hale gelmiştir. Ancak bu gelişim aynı zamanda kontrol ve koordinasyon açısından çeşitli yapısal sorunları da beraberinde getirmiştir. Süreçler arasındaki veri uyumsuzlukları, ani değişimlere karşı yetersiz tepki mekanizmaları ve operasyonel esneklik eksikliği gibi problemler, geleneksel yaklaşımların sınırlarını açıkça ortaya koymaktadır.

Klasik Yöntemlerin Sınırlılıkları

Tedarik zincirlerinin büyük bölümü hala ERP, MRP ve WMS gibi geleneksel sistemler üzerine inşa edilmiştir. Bu sistemler planlama ve takip açısından değerli olsa da reaktif çalışmaları nedeniyle ani değişimlere hızlı yanıt veremezler. Talep tahmininde yaşanan sapmalar, lojistik planlamada gecikmeler veya tedarikçi kaynaklı problemler klasik sistemler tarafından ancak sorun ortaya çıktıktan sonra fark edilebilmektedir. Bu da hem zaman kaybına hem de maliyet artışına yol açmaktadır.

Esneklik ve Karar Alma Hızındaki Problemler

Tedarik zincirleri artık durağan değil, sürekli değişen ve belirsizliklerle şekillenen yapılar haline gelmiştir. Ancak klasik yöntemler, statik planlama kurguları nedeniyle bu değişkenliğe uyum sağlamakta yetersiz kalmaktadır.

Bir deprem, savaş, pandemi ya da ani bir müşteri talebi, kararların hızla güncellenmesini gerektirirken mevcut yapılar bu esnekliği sağlayamamaktadır. Bu nedenle sistemler daha fazla veriyle, daha fazla bağlamda düşünebilen yapılara ihtiyaç duymaktadır.

AI Agent’lar Tedarik Zincirine Nasıl Dahil Olur?

AI agent’lar, belirli görevleri yerine getirmek için tasarlanmış, çevresinden veri toplayan, analiz eden ve bu verilere dayalı kararlar alabilen yazılımlardır. Tedarik zinciri gibi çoklu girdiye ve hızlı değişkenlere sahip yapılarda bu tür sistemlerin değeri giderek artmaktadır.

Veriye Dayalı Karar Alma

AI agent’lar, geçmiş verileri, anlık operasyonel bilgileri ve dışsal değişkenleri bir araya getirerek karar önerileri üretebilir. Talep artışlarını, tedarikçi performansındaki düşüşleri ya da lojistik darboğazları analiz ederek yöneticilere veri temelli çözüm yolları sunarlar. Bu da hem hataları azaltır hem de daha isabetli kararların alınmasını sağlar.

Gerçek Zamanlı Analiz ve Müdahale

Tedarik zinciri ortamında değişikliklerin çoğu anlık gelişmektedir. AI agent’lar, sensör verileri, stok seviyeleri, sipariş durumu gibi çok sayıda kaynaktan gerçek zamanlı veri çekerek sistemi anlık olarak analiz eder. Sorun oluşmadan önce aksiyon önerisinde bulunabilir veya belirli durumlarda otomatik olarak müdahale edebilir. Bu da reaktif değil, proaktif bir yönetim yaklaşımı sunar.

Tahminleme ve Otomatik Aksiyon Mekanizmaları

AI agent’lar mevcut durumu izleyip analiz etmenin ötesinde, geleceğe yönelik tahminler de geliştirerek karar alma süreçlerine yön verir. Satış trendlerini analiz ederek üretim planlamasına yön verir, hava durumu verileriyle lojistik planlamayı optimize eder ya da tedarikçinin geçmiş performansına göre sipariş kararlarını otomatikleştirir. Böylece manuel müdahale ihtiyacı azalırken operasyonel hız artar.

AI technology microchip background digital transformation concept

Uygulama Alanları ve Örnek Senaryolar

AI agent’ların tedarik zinciri yönetiminde birçok farklı alanda uygulama potansiyeli bulunmaktadır. Bu çözümler, işletmenin büyüklüğünden bağımsız olarak esnek biçimde uyarlanabilir.

Talep Tahmini

Geçmiş satış verileri, sezonluk dalgalanmalar, kampanya etkileri ve dışsal pazar verileri bir araya getirilerek AI agent’lar aracılığıyla çok daha isabetli talep tahminleri yapılabilir. Bu tahminler, dönemsel verilerle birlikte ürün grupları, bölgeler ve müşteri segmentlerine göre detaylandırılarak daha kapsamlı hale getirilebilir. Böylece üretim ve tedarik planlaması daha dengeli hale gelirken, hem stok fazlası oluşması hem de ürün bulunamama riski (stock out) büyük ölçüde azaltılır.

Envanter ve Stok Yönetimi

AI agent’lar, ürün hareketlerini ve stok seviyelerini anlık olarak izleyerek envanterin dinamik şekilde yönetilmesini sağlar. Bu sistemler, ürün devir hızına göre stok seviyelerini optimize eder ve farklı senaryolar altında en uygun stoklama stratejisini belirler. Aşırı stoklama nedeniyle oluşabilecek finansal yük ve yetersiz stoktan kaynaklı satış kaybı gibi risklerin önüne geçilir.

Ayrıca çoklu depo yapısına sahip işletmeler için en verimli dağıtım planlarını önererek hem taşıma maliyetlerini azaltır hem de lojistik süreçlerin performansını artırır.

Lojistik Rotalama ve Sevkiyat Optimizasyonu

Teslimat sürelerinin kısaltılması, taşıma araçlarının kapasitesinin verimli kullanılması ve yakıt tüketiminin azaltılması, lojistik yönetiminin temel hedefleri arasındadır. AI tabanlı rotalama sistemleri, trafik yoğunluğu, hava koşulları, araç konumu, sipariş önceliği ve güzergah uygunluğu gibi birçok faktörü eş zamanlı değerlendirerek en uygun sevkiyat planlarını oluşturur.

Bu sayede maliyetler düşürülürken, müşteri memnuniyetinin artması da sağlanır. Ani değişikliklere hızlı tepki verme kapasitesi sayesinde sevkiyat süreçleri daha esnek ve güvenilir hale gelir.

Tedarikçi Performansı Takibi

Tedarikçilerin sunduğu hizmetin sürekliliği ve kalitesi, tedarik zincirinin genel performansını doğrudan etkiler. AI agent’lar, teslimat süreleri, sipariş doğruluğu, ürün kalitesi, fiyat değişkenliği gibi metrikleri sürekli izleyerek her bir tedarikçi için kapsamlı bir performans profili oluşturur. Bu verilerle oluşturulan skorlar, stratejik kararlar için güçlü bir referans sağlar. Performansı düşük veya dalgalı seyreden tedarikçilerle ilgili erken uyarılar üretilebilir. Bu sayede işletmeler kritik süreçlerde olası aksamaların önüne geçebilir ve tedarik güvenliğini sürdürülebilir hale getirebilir.

Sağlanan Avantajlar

AI agent’ların tedarik zinciri yönetiminde sunduğu katkılar, kısa vadede operasyonel verimlilik, uzun vadede stratejik avantaj olarak geri dönmektedir.

Zaman ve Maliyet Avantajı

Veriye dayalı karar alma süreçleri ve otomatik iş akışları sayesinde zaman kayıpları minimize edilir, insan hataları önemli ölçüde azaltılır. Gereksiz tekrarlar, acil siparişler ve plansız üretim gibi maliyet yaratan durumlar ortadan kalkar.

Ayrıca kaynakların daha verimli kullanılması üretimden lojistiğe kadar tüm zincirde maliyet kontrolünü kolaylaştırır.

Proaktif Risk Yönetimi

Tedarik zincirinde oluşabilecek kesintiler genellikle teslimat gecikmesi, tedarikçi sorunları veya stok eksikliği gibi en hassas ve kontrolü zor noktalarda başlar. Bu tür problemler zamanında fark edilmediğinde tüm zinciri etkileyen aksamalara yol açabilir. AI agent’lar, bu kritik risk alanlarını erken aşamada tespit ederek olası sorunların büyümeden yönetilmesini sağlar. Böylece şirketler, kriz anlarında gecikmeli tepki vermek yerine önceden önlem alarak süreci proaktif şekilde yönetebilir.

Süreç Şeffaflığı ve Operasyonel Öngörü

Tedarik zincirinin uçtan uca dijital olarak izlenebilmesi, tüm ekiplerin süreçlere daha net hakim olmasını sağlar. Bu şeffaflık, mevcut durumu etkili biçimde izlemeyi sağlarken, ileriye dönük tahminlerin daha isabetli yapılmasına da katkı sunar. Sonuç olarak tüm tedarik zinciri boyunca daha güçlü bir koordinasyon, güvenilirlik ve stratejik planlama zemini oluşturulur.

Uygulama Aşamasında Dikkat Edilmesi Gerekenler

AI agent tabanlı sistemlerin tedarik zinciri süreçlerine entegrasyonu, teknik altyapının ötesinde organizasyonel, operasyonel ve kültürel bir dönüşüm sürecini de beraberinde getirir. Bu sürecin sağlıklı ve sürdürülebilir şekilde ilerlemesi için belli başlı kritik unsurların göz ardı edilmemesi gerekir. Aksi durumda, teknolojik yatırım ne kadar güçlü olursa olsun istenen verim elde edilemeyebilir. Bu nedenle başarılı bir AI uygulaması için altyapı, veri yönetimi, insan kaynağı ve sistem güvenliği gibi çok boyutlu konular bütüncül bir bakış açısıyla ele alınmalıdır.

Veri Kalitesi ve Sistem Entegrasyonu

AI agent çözümlerinin doğru ve etkili çalışabilmesi için beslendiği verinin tutarlı, güncel ve yüksek kalitede olması gerekir. Eksik, hatalı veya dağınık veri kaynakları, AI sistemlerinin analiz kabiliyetini zayıflatır ve yanlış tahminlerle işletmeyi yanıltabilir. Bu nedenle uygulama öncesi veri kalitesi kontrol edilmeli, gerekirse temizlik ve normalizasyon süreçleri yürütülmelidir.

Ayrıca yapay zeka sistemlerinin mevcut kurumsal yazılımlarla (ERP, WMS, CRM vb.) sorunsuz şekilde entegre olması büyük önem taşır. Veri akışının sürekli ve iki yönlü olması, tüm karar süreçlerinin kesintisiz desteklenmesini sağlar. Uyumlu sistem altyapısı, yapay zekanın zincirin her halkasında aktif biçimde kullanılmasına olanak tanır.

Kullanıcı Adaptasyonu ve Organizasyonel Uyum

AI sistemlerinin etkinliğini belirleyen temel unsurlardan biri de bu sistemleri kullanacak ekiplerin yeni düzene uyum sağlayabilmesidir. Gelişmiş bir teknolojik altyapı tek başına yeterli değildir. Kullanıcıların sistemi benimsemesi, dönüşümün tamamlanabilmesi için kritik öneme sahiptir. Bu nedenle uygulama sürecinde kullanıcı deneyimi yüksek, sade ve anlaşılır arayüzler tercih edilmelidir.

Bununla birlikte çalışanlara yönelik kapsamlı eğitim programları, kullanım kılavuzları ve destek mekanizmaları sağlanmalıdır. İç iletişimi güçlendiren, değişimin faydalarını net şekilde anlatan içeriklerle kurum içi direnç azaltılabilir. Bu yaklaşım, AI sistemlerine olan güveni artırır ve adaptasyon sürecini hızlandırır.

Kararların Açıklanabilirliği ve Sistem Güvenilirliği

AI agent sistemlerinin verdiği kararların doğru sonuçlar üretmesi tek başına yeterli sayılmaz. Neden o karara ulaşıldığının da anlaşılabilir olması gerekir. Açıklanabilirlik ilkesi, yöneticilerin ve kullanıcıların sistemin mantığını kavramasını sağlar ve teknolojik kararlara olan güveni güçlendirir. Bu sayede alınan aksiyonlar daha rahat benimsenir ve kontrol edilebilir hale gelir.

Ayrıca sistemin güvenliği, özellikle veri odaklı çalışan yapay zeka çözümlerinde vazgeçilmez bir gerekliliktir. Dış kaynaklı tehditlere, veri sızıntılarına ve yetkisiz erişimlere karşı güçlü siber güvenlik önlemleri alınmalıdır. Sistem yedekliliği, felaket kurtarma planları ve kullanıcı erişim kontrolleri de güvenilir bir AI mimarisi için kritik bileşenlerdir.

Sıkça Sorulan Sorular

AI agent’lar tedarik zincirinde hangi kararlarda etkilidir?

AI agent’lar talep tahmini, stok optimizasyonu, tedarikçi seçimi, rotalama, sevkiyat yönetimi ve risk analizinde aktif rol oynayabilir.

Bu sistemler hangi işletme ölçekleri için uygundur?

AI agent çözümleri modüler yapıda olduğu için hem KOBİ’ler hem de büyük ölçekli işletmeler tarafından uygulanabilir.

Uygulama süresi ne kadardır?

Uygulama süresi, işletmenin altyapısı, entegrasyon ihtiyacı ve hedeflenen süreçlere göre değişmekle birlikte genellikle 4–12 hafta arasında değişmektedir.

Jun 27, 2025 | Blog

İşlerin düzenli, güvenli ve verimli şekilde yürümesi, hem üretim hem de hizmet alanında başarının devamı için oldukça önemlidir. Çalışma alanının temiz ve planlı olması, işleri kolaylaştırır, çalışanların motivasyonunu artırır ve zaman kaybını önler. Ama çoğu zaman iş yerlerinde zamanla dağınıklık oluşur, kullanılmayan eşyalar birikir, alanlar verimsiz kullanılır ve iş süreçleri karmaşık bir hale gelebilir. Bu da hem işleri yavaşlatır hem de maliyetleri artırır.

Bu tür sorunlarla başa çıkmak için geliştirilen yaklaşımların başında 5S yöntemi gelir. Japonya’da ortaya çıkan bu sade ama etkili sistem, iş yerini hem fiziksel hem de zihinsel olarak düzene sokmak için geliştirilmiştir. Uygulama süreciyle birlikte ortamda düzen sağlanırken, çalışma alışkanlıkları, ekip uyumu ve kalite bakış açısı da daha güçlü bir hale gelir.

5S Nedir?

5S, Japonya’da ortaya çıkan ve özellikle Toyota’nın üretim sistemiyle birlikte tüm dünyada benimsenen yalın düzenleme yöntemlerinden biridir. Seiri (Ayıklama), Seiton (Düzenleme), Seiso (Temizlik), Seiketsu (Standartlaştırma) ve Shitsuke (Disiplin) kelimelerinden oluşan bu yöntem, iş yerindeki karmaşayı azaltmak ve işleri daha düzenli hale getirmek için uygulanmaktadır.

5S, çalışma alanını düzenlemenin ötesine geçerek iş yerinde daha derin bir dönüşüm sağlamaktadır. Çalışanların yaptıkları işe daha fazla sahip çıkmasına zemin hazırlamakta, ekipler arasında iletişimi güçlendirmekte ve pozitif bir iş ortamı oluşmasına katkı sunmaktadır. Her şeyin yerli yerinde olduğu, fazlalıklardan arındırılmış bir ortam, üretkenliği artırır ve işten alınan tatmini yükseltir. Fiziksel düzenin yanında zihinsel netlik de kazandırarak iş süreçlerini daha akıcı ve sürdürülebilir hale getirmektedir.

5S’nin Beş Adımı ve Anlamları

5S, ilk bakışta basit temizlik ve düzen adımları gibi görünse de arkasında güçlü ve sistematik bir yaklaşım barındırır. Her adım kendi içinde net bir amaca hizmet eder ve iş yerinde somut faydalar ortaya çıkarır. Doğru sırayla ve istikrarlı şekilde uygulandığında hem fiziksel ortamda hem de ekiplerin çalışma alışkanlıklarında fark edilir iyileşmeler sağlar.

Seiri (Ayıklama)

Seiri, ihtiyaç olmayan her şeyi iş alanından uzaklaştırma sürecidir. Yani kullanılmayan, işlevini yitirmiş ya da “belki bir gün lazım olur” diye tutulan her türlü malzeme bu aşamada elenir. Amaç, fiziksel alanı rahatlatmanın yanı sıra zihinsel sadeleşmeyi sağlamak ve dikkat dağınıklığını ortadan kaldırmaktır.

Seiri ile birlikte:

- Gereksiz araç ve gereçler ortadan kaldırılarak alan tasarrufu sağlanır.

- Aradığını bulmak kolaylaşır, zaman kaybı önlenir.

- Kazalara neden olabilecek karmaşık görüntü temizlenmiş olur.

- “Gerçekten ihtiyacım var mı?” sorusu iş kültürünün bir parçası haline gelir.

Seiton (Düzenleme)

Seiton, işe yarayan her şeyin en uygun yerde, kolay ulaşılabilir biçimde konumlandırılmasıdır. Burada amaç, sürekli ihtiyaç duyulan ekipmanların yerinin sabit ve mantıklı olmasıdır. Her şeyin bir yeri olmalı ve her şey yerinde olmalıdır.

Seiton uygulandığında:

- İş akışı hızlanır, çünkü arama zahmeti ortadan kalkar.

- Etiketleme, raf sistemleri, görsel işaretlemeler gibi yöntemlerle herkes için aynı düzen geçerli olur.

- Yeni başlayan bir çalışan bile neyin nerede olduğunu rahatlıkla anlayabilir.

Seiso (Temizlik)

Seiso, klasik anlamda temizlik yapmakla sınırlı değildir. Bu adım, ekipmanların, makinelerin ve çalışma alanının aktif olarak kontrol edildiği, sorunların erkenden fark edildiği bir gözlem sürecidir.

Seiso’nun etkileri:

- Temizlik sırasında kaçaklar, çatlaklar veya arızalar kolayca tespit edilir.

- Temiz bir ortam, çalışan psikolojisi üzerinde olumlu etki yaratır.

- Kirlilik kaynaklarının tanınması, tekrar etmesinin önüne geçer.

Seiketsu (Standartlaştırma)

İlk üç adım uygulandıktan sonra bu düzenin sürdürülebilmesi için standartlar belirlenmelidir. Seiketsu, herkesin uyacağı kurallar ve yöntemlerin oluşturulduğu aşamadır.

Seiketsu ile:

- Kontrol listeleri, denetim çizelgeleri ve prosedürler devreye girer.

- Her departmanda aynı düzenin ve temizliğin korunması sağlanır.

- Görsel yönetim araçları, standardın görünür ve takip edilebilir olmasını sağlar.

Shitsuke (Disiplin)

Shitsuke, tüm 5S uygulamasının kalıcılığını sağlayan adımdır. Davranışların içselleştirilmesi, disiplinin günlük rutine yerleşmesi bu aşamanın temel amacıdır.

Shitsuke sayesinde:

- Çalışanlar kendi sorumluluklarını sahiplenir, dış denetime ihtiyaç azalır.

- 5S davranışları refleks haline gelir, ek bir çabaya gerek kalmaz.

- Eğitimler ve geri bildirim süreçleri ile alışkanlıklar pekişir.

5S Uygulamasının İşletmelere Faydaları

5S uygulamasının sağladığı düzenli yapı, işletmelere çok yönlü katkılar sunar. Hem günlük operasyonlarda hem de uzun vadeli performansta etkisini hissettiren bu katkılar, farklı alanlarda somut faydalar olarak kendini gösterir.

İş Güvenliğini Artırması

Düzenli, temiz ve planlı bir iş ortamı kazaların önüne geçmek açısından kritik öneme sahiptir. Dağınık zeminler, gelişi güzel bırakılmış araçlar ya da görünmeyen sıvı sızıntıları, ciddi iş kazalarına davetiye çıkarabilir. 5S sayesinde bu tür riskler minimize edilir, tehlikeli durumlar erkenden fark edilir ve güvenli çalışma alanları oluşturulur. Aynı zamanda acil çıkışların, yangın söndürücülerin veya güvenlik işaretlerinin erişilebilir ve görünür olması sağlanır.

İş Gücü Verimliliğine Etkisi

Çalışanların ihtiyaç duyduğu ekipmana hızlı şekilde ulaşabilmesi, verimli bir iş akışının temel koşullarındandır. 5S uygulamaları sayesinde gereksiz malzemeler ortadan kaldırılır, araçlar standart yerlere yerleştirilir ve tekrar eden aramalar sona erer. Bu da hem zamandan tasarruf sağlar hem de çalışanların enerjisini asıl işe odaklamasına olanak tanır. Sonuç olarak iş gücü daha az eforla daha yüksek çıktı üretir.

Geliştirilmiş Kalite Performansı

Düzensizlik, dikkatsizlikle birleştiğinde ürün kalitesini doğrudan etkileyen hatalar ortaya çıkabilir. Temiz ve organize bir üretim ortamı ise hata oranlarını düşürür, kalite kontrol süreçlerini kolaylaştırır. 5S ile birlikte kalite hatalarının kökenine inmek ve tekrarını önlemek daha mümkün hale gelir. Standartlaşmış alanlar, süreçlerin istikrarlı şekilde yürütülmesine zemin hazırlar.

Zaman ve Maliyet Tasarrufu

Üretim süreçlerinde yaşanan zaman kayıpları, aslında doğrudan maliyet anlamına gelir. Aranan bir parçanın bulunamaması, yanlış stok yönetimi ya da düzensiz planlama ciddi üretim gecikmelerine neden olabilir. 5S, bu tip israfları azaltarak süreçleri hızlandırır ve üretim maliyetlerini düşürür. Aynı zamanda bakım-onarım süreleri kısalır, gereksiz alım ve stoklama gibi maliyetler ortadan kalkar.

Kalite Kontrol Süreçlerine Katkısı

Kalite kontrol ancak standart bir ortamda etkin biçimde yapılabilir. 5S ile birlikte oluşturulan düzen, kontrol noktalarının belirginleşmesini sağlar. Temizlik aşamasında fark edilen arızalar, sızıntılar ya da aşınmalar kalite ekibine zaman kazandırır. Böylece hatalar üretim hattında büyümeden tespit edilir ve daha az fireyle süreç tamamlanır.

Çalışan Memnuniyeti ve Motivasyon

Temiz, düzenli ve sahiplenilen bir ortam, çalışanlar üzerinde doğrudan psikolojik etki yaratır. Kendine değer verildiğini hisseden çalışan daha motive olur ve işine olan bağlılığı artar. Ayrıca herkesin sorumluluk aldığı bir düzende aidiyet duygusu gelişir ve ekip içi uyum güçlenir. 5S’nin bu yönü, üretkenliğin artmasına katkı sağlarken aynı zamanda iş yeri kültürünün de olumlu yönde gelişmesine destek olur.

Görsel Yönetim Kolaylığı

5S uygulamaları sırasında kullanılan etiketler, renk kodları, görsel uyarılar ve zemin işaretlemeleri, sahadaki hareketlerin daha kontrollü ve hızlı yapılmasını sağlar. Özellikle yeni çalışanlar için oryantasyon süresi kısalır; “ne, nerede, nasıl?” sorularının cevabı alanın kendisinde görünür hale gelir. Bu da yönetimin uzaktan gözlem yapmasını ve süreci daha rahat denetlemesini mümkün kılar.

Sürekli İyileştirme Kültürünü Desteklemesi

5S, tek seferlik bir temizlik ya da düzen hareketi değil, sürekliliği esas alan bir yöntemdir. Bu yaklaşım sayesinde çalışanlar, kendilerine verilen görevlerin ötesinde, iyileştirme fırsatlarını da daha kolay fark eder. Böylece iş yerinde “her şey daha iyi olabilir” bakış açısı gelişir ve sürekli iyileştirme (Kaizen) kültürü yerleşir.

5S Uygulamasında Karşılaşılan Zorluklar

5S, basit adımlardan oluşan bir sistem gibi görünse de uygulamaya geçildiğinde bazı engellerle karşılaşmak kaçınılmazdır. Alışkanlıkların değişmesi, sorumluluğun paylaşılması ve sürdürülebilirliğin sağlanması kolay bir süreç değildir. Ancak bu zorluklar önceden fark edilip doğru şekilde yönetildiğinde 5S uygulamaları kalıcı bir yapıya dönüşebilir.

Alışkanlıkların Kırılması

Uzun yıllardır aynı düzende çalışan ekipler için yeni bir sistem, başta karmaşık ve gereksiz görünebilir. “Zaten böyle idare ediyorduk” anlayışı, 5S uygulamasının önündeki ilk engellerdendir. Ancak bu direnç, disiplinli bir uygulama süreciyle ve örnek oluşturacak küçük kazanımlarla zaman içinde kırılır. Değişimin bir anda değil, adım adım gerçekleşeceği unutulmamalıdır.

Yönetim ve Çalışan Direnci

5S’nin başarılı olabilmesi için hem üst yönetimin kararlılığına hem de saha çalışanlarının katılımına ihtiyaç vardır. Sadece yöneticilerin baskısıyla ya da yalnızca alt kadronun çabasıyla bu sistem sürdürülebilir hale gelemez. Herkesin sorumluluk aldığı, sürece dahil olduğu bir yapı kurmak önemlidir. Eğitimler, örnek uygulamalar ve çalışanların sürece dahil edilmesi bu direnci azaltmada etkili olur.

Sürdürülebilirliğin Sağlanması

5S uygulamalarında karşılaşılan en büyük sorunlardan biri, başlangıçta büyük bir motivasyonla başlanan sürecin zamanla eski düzene dönmesidir. İlk temizlik ve düzenlemeler yapıldıktan sonra kontrol ve takip mekanizmaları devreye girmezse alışkanlıklar hızla geri döner. Bu yüzden denetim çizelgeleri, sorumluluk paylaşımları ve periyodik gözden geçirmelerle sistemin diri tutulması gerekir.

Başarılı 5S İçin İpuçları

5S uygulamasının gerçek anlamda fayda sağlaması için sadece başlangıç adımlarını atmak yeterli olmaz. Kalıcı ve etkili bir sonuç için sürecin iyi planlanması, doğru araçlarla desteklenmesi ve tüm ekibin sürece aktif olarak katılması gerekir. Eğitimden liderliğe, görsel düzenlemelerden düzenli kontrole kadar birçok unsurun bir arada ve uyum içinde işlemesi, 5S’nin başarıya ulaşmasında belirleyici olur.

Eğitim ve Bilinçlendirme

Çalışanların 5S’yi sadece bir görev ya da geçici bir uygulama olarak değil, işin doğal bir parçası olarak görmesi gerekir. Bunun için süreç başlamadan önce kapsamlı bir eğitim verilmesi önemlidir. Her adımın neyi amaçladığı, hangi problemleri çözdüğü ve uzun vadeli faydaları açıkça anlatılmalıdır. Uygulamalı örneklerle desteklenen bilinçlendirme çalışmaları, çalışanların katılımını ve sahiplenmesini artırır.

Liderlik Desteği

Üst yönetimden gelen destek, 5S’nin sürdürülebilirliği açısından kritik bir faktördür. Sadece talimat veren değil, sahada örnek olan liderler, uygulamanın ciddiyetini tüm ekibe hissettirir. Yönetim ekibi sürece aktif olarak katıldığında diğer çalışanlar da bu yaklaşımı benimser ve disiplinli bir uygulama kültürü oluşur.

Görsel Yönetim Araçlarının Kullanımı

Etiketler, renk kodları, zemin işaretlemeleri, pano uygulamaları gibi görsel araçlar hem sürecin daha kolay anlaşılmasını hem de sürekliliğin sağlanmasını destekler. Görsel yönetim sayesinde neyin nerede olduğu herkes için net olur, karışıklık ve belirsizlik ortadan kalkar. Bu araçlar ayrıca yeni başlayanlar için de güçlü bir yönlendirme sunar.

Sürekli Denetim ve Geri Bildirim

Denetimler, süreci değerlendirmek ve mevcut düzenin gelişime açık noktalarını fark edebilmek açısından önemli bir araçtır. Düzenli yapılan kontroller sayesinde süreç canlı tutulur ve standartlar hatırlatılır. Geri bildirim kültürü de bu denetimlerin ayrılmaz parçasıdır. Çalışanların katkıları alınarak yapılan değerlendirmeler, sürecin sahiplenilmesini kolaylaştırır.

Küçük Başlayıp Genişletme

5S uygulamasına tüm işletmeyi aynı anda dahil etmek yerine, küçük bir alanda başlamak daha sağlıklı sonuçlar verir. Pilot uygulamalarla elde edilen deneyim, diğer alanlara geçişte referans olur. Bu sayede hatalar erken görülür, sistem tam olarak hazır olmadan diğer alanlara aktarılmaz.

Başarıların Görünür Kılınması

Elde edilen küçük kazanımların bile görünür hale getirilmesi, motivasyon açısından önemlidir. Fotoğraflar, öncesi-sonrası karşılaştırmaları, çalışan önerileri gibi içerikler panolarda ya da dijital platformlarda paylaşılabilir. Bu görünürlük, uygulamaya katılımı artırır ve ekiplerin emeğini takdir etme fırsatı sunar.

Jun 26, 2025 | Blog

Yapay zeka teknolojileri, üretim sektöründe otomasyonla sınırlı kalmayan bir etki alanı oluşturmaktadır. Bu teknolojiler, karar alma süreçlerini güçlendirir, öngörüye dayalı yönetimi mümkün kılar ve sürdürülebilir üretim hedeflerini destekleyen stratejik bir araç olarak konumlanır. Rekabetin hızla arttığı, kaynakların daha verimli kullanılması gereken bir dönemde üretim tesisleri için bu teknolojilere yatırım yapmak, işletmelerin gelecekteki varlığını sürdürebilmesi açısından kritik bir öneme sahiptir.

Ancak yapay zeka yatırımları, sunduğu avantajlarla birlikte çeşitli operasyonel, teknik ve yönetsel riskleri de beraberinde getirmektedir. Bu nedenle karar alma sürecinde kazanımların yanı sıra potansiyel riskler de dikkate alınmalı ve çok yönlü bir değerlendirme yapılmalıdır.

Üretim Tesislerinde Yapay Zeka Yatırımının Temel Dinamikleri

Yapay zeka, üretim tesislerinde yazılımın ötesinde, organizasyonun genel yapısını ve iş yapma biçimlerini dönüştüren kapsamlı bir değişim süreci oluşturmaktadır. Bu teknoloji, veriye dayalı yönetimi ön plana çıkartarak, üretim hattından karar merkezlerine kadar tüm işleyişi etkilemektedir. Dolayısıyla bir yapay zeka yatırımını değerlendirirken yalnızca yazılım veya donanım değil, insan kaynağından süreç olgunluğuna kadar birçok faktör göz önünde bulundurulmalıdır.

Yapay Zeka ile Dijitalleşen Üretim Altyapısı

Yapay zekanın üretim süreçlerine entegre edilebilmesi için altyapının hem otomasyonu desteklemesi hem de veri üretme, toplama ve analiz etme yetkinliğine sahip olması gerekmektedir. Bu dönüşüm, üretim hatlarının fiziksel yapısından başlayarak dijital ağlarla örülmüş bir sistem mimarisine geçişi ifade etmektedir. Sensör destekli makineler, sürekli veri toplayarak üretim sürecinin her bir adımını ölçülebilir hale getirmekte, IoT (Nesnelerin İnterneti) cihazları ile bu veriler anlık olarak merkezi sistemlere iletilmektedir.

Dijital ikiz teknolojileri ile fiziksel sistemlerin sanal modelleri oluşturularak,üretim süreçleri gerçek zamanlı olarak izlenebilmekte ve optimize edilebilmektedir. Aynı zamanda veri gölleri ve veri ambarı sistemleri sayesinde bu büyük hacimli veriler kategorize edilip işlenebilir hale getirilmekte böylece AI algoritmaları için gerekli zemin oluşturulmaktadır.

Bu altyapının yeterince gelişmiş olmaması durumunda yapay zeka projeleri yüzeysel kalmakta ve beklenen performansı sunamamaktadır. Bu nedenle AI yatırımı yapmadan önce, altyapının dijital yeterliliği titizlikle değerlendirilmelidir.

AI Teknolojilerinin Entegrasyon Süreci ve Gereksinimleri

Yapay zeka sistemleri, üretim alanında operasyonel süreci bütünsel olarak şekillendiren ve süreçlerin tamamına etki eden bir çözüm yaklaşımı olarak değerlendirilmelidir. Bu sistemlerin uygulanabilirliği, genellikle üretim planlama, kalite yönetimi, kestirimci bakım, enerji verimliliği ve lojistik optimizasyon gibi belirli işlevsel alanlara odaklanarak sağlanmaktadır. Ancak AI teknolojilerinin sağlıklı bir şekilde devreye alınabilmesi için sürecin temeline veri temizlik ve hazırlık aşamaları yerleştirilmelidir.

Bu bağlamda ilk olarak geçmişe dönük ve gerçek zamanlı verilerin doğruluğu, tutarlılığı ve eksiksizliği sağlanmalıdır. Ardından verilerin anlamlandırılabilir hale getirilmesi ve hedeflenen üretim çıktıları ile ilişkilendirilebilmesi gerekmektedir. Bu süreç, çoğu zaman iş birimleri ile teknik ekiplerin senkron çalışmasını zorunlu kılmaktadır.

Yapay zeka çözümlerinin performansı, aynı zamanda mevcut kurumsal yazılımlar ile olan entegrasyon seviyesine de bağlıdır. Özellikle ERP (Kurumsal Kaynak Planlama) ve MES (Üretim Yürütme Sistemi) gibi sistemlerle sorunsuz bir veri akışı sağlanmadan, AI uygulamalarının sürekli ve güvenilir çalışması mümkün olmamaktadır. Ayrıca yapay zeka uygulamalarının sistemlere entegrasyonu sırasında şirket içi adaptasyon, kullanıcı eğitimleri ve yönetimsel değişiklikler de dikkatle planlanmalıdır.

Başarılı bir AI entegrasyonu, teknolojik yeterlilikle birlikte organizasyonel hazırlık seviyesine de bağlıdır. Bu nedenle üretim tesislerinin teknoloji yatırımlarını yaparken sadece donanım değil, süreç ve insan odağını da dikkate alan bütüncül bir entegrasyon stratejisi benimsemeleri kritik önem taşımaktadır.

Yapay Zeka Yatırımının Sağladığı Başlıca Kazanımlar

Yapay zeka yatırımları, üretim verimliliğini artırma, karar süreçlerini güçlendirme ve insan kaynağını daha stratejik alanlara yönlendirme potansiyeli taşıyan kapsamlı bir dönüşüm fırsatıdır. Doğru alanlarda ve ölçeklerde yapılan AI yatırımları, işletmelerin maliyetlerini düşürerek kârlılığı artırmasına, aynı zamanda sürdürülebilirlik hedeflerine ulaşmasına katkı sağlamaktadır.

Verimlilik ve Süreç Optimizasyonu

Yapay zeka teknolojileri, üretim hatlarında verimliliği artırmak amacıyla operasyonel süreçlerin tamamını analiz edebilir hale getirmektedir. AI destekli sistemler, üretim akışında yaşanan tıkanmaları, gecikmeleri ve dengesizlikleri tespit ederek bu sorunların kök nedenlerini belirlemektedir. Özellikle üretim hattı üzerinde zaman kaybına yol açan beklemeler, makine boşta kalma süreleri veya malzeme akışındaki uyumsuzluklar gibi faktörler, yapay zeka algoritmaları ile modellemeye tabi tutulmakta ve ideal üretim senaryoları tanımlanmaktadır.

Gerçek zamanlı veri analizi sayesinde makinelerin kapasite kullanım oranları maksimum düzeye çekilmekte, operatör müdahalelerine duyulan ihtiyaç azaltılmakta ve üretim hatları arasında denge sağlanmaktadır. Bunun yanı sıra enerji tüketiminin üretim temposuna göre optimize edilmesi hem sürdürülebilirlik açısından hem de maliyet yönetimi açısından olumlu katkılar sağlamaktadır. Tüm bu gelişmeler, genel ekipman verimliliği (OEE) göstergelerinde gözle görülür artışlar elde edilmesini mümkün kılmaktadır.

Tahmine Dayalı Bakım ve Arıza Önleme

Üretim makinelerinin beklenmedik arızalarla durması, işletmeler için yüksek maliyetli sonuçlar doğurmaktadır. Bu tür plansız duruşlar, hem üretim sürecini aksatmakta hem de teslimat sürelerinin gecikmesine neden olmaktadır. Yapay zeka, bu problemi ortadan kaldırmak için sensör verilerini sürekli izleyerek ekipmanlardaki anomalileri erken aşamada tespit edebilmektedir.

AI sistemleri, sıcaklık, titreşim, basınç gibi makine sağlığıyla ilgili verileri analiz ederek arızaya işaret eden örüntüleri tanımlamakta ve olası riskleri öngörebilmektedir. Bu sayede bakım ekipleri, arızanın gerçekleşmesini beklemeden müdahalede bulunmakta ve makinenin işlevselliği korunmaktadır. Planlı bakım faaliyetleri, ekipmanın ömrünü uzatırken üretim sürecinin sürekliliğini güvence altına almaktadır. Ayrıca gereksiz parça değişimlerinin ve iş gücü israfının önüne geçilmesi, bakım bütçelerinde önemli bir tasarruf sağlamaktadır.

İnsan Kaynağının Stratejik Kullanımı

Üretim tesislerinde insan gücü, özellikle tekrar eden manuel işlemlerde yoğun olarak kullanılmaktadır. Yapay zeka teknolojilerinin bu görevleri üstlenmesiyle birlikte çalışanlar, daha fazla değer yaratan pozisyonlara yönlendirilebilmektedir. AI tabanlı sistemlerin süreçleri kontrol etmesi, veri toplaması ve belirli kararlara zemin hazırlaması sayesinde operatörlerin üzerindeki rutin yük azalmaktadır.

Bu dönüşüm, çalışanların analitik düşünme, yaratıcılık, karar verme ve süreç iyileştirme gibi alanlarda daha etkin şekilde görev almasını mümkün kılmaktadır. Ayrıca iş güvenliği açısından riskli görevlerde insan müdahalesinin azalması, iş kazalarının önlenmesine katkı sağlamaktadır. Operasyonel rollerin stratejik alanlara kaydırılması, hem bireysel gelişimi teşvik etmekte hem de kurumun toplam verimliliğini yükseltmektedir. Bu gelişmeler aynı zamanda çalışan memnuniyetini artırmakta ve personel ayrılma oranının azalmasına katkı sağlamaktadır.

Gerçek Zamanlı Karar Desteği ve Otonom Sistemler

Üretim süreçlerinde hızlı ve doğru kararlar almak özellikle değişken taleplerin ve dış etkenlerin yoğunlaştığı ortamlarda büyük önem taşımaktadır. Yapay zeka, büyük hacimli üretim verilerini analiz ederek yöneticilere karar sürecinde destek olacak içgörüler sunmaktadır. Bu içgörüler, geçmiş verilere ek olarak mevcut durum analizleri ve geleceğe yönelik tahminler üzerinden oluşturulmaktadır.

Gerçek zamanlı analizler sayesinde üretim akışında meydana gelen değişikliklere anında tepki verilmekte, stok seviyesi, sipariş durumu veya tedarik zinciri aksaklıkları gibi faktörler göz önünde bulundurularak en uygun karar senaryoları oluşturulmaktadır. Bazı ileri seviye üretim ortamlarında, yapay zeka sistemleri sadece öneriler sunmakla kalmamakta, aynı zamanda üretim planlarını, hat kapasitelerini ve tedarik kararlarını otonom şekilde güncelleyebilmektedir. Böylece yönetim süreçleri daha çevik, esnek ve hatasız hale gelmektedir.

Yapay Zeka Yatırımlarında Karşılaşılan Riskler

Yapay zekaya yapılan yatırımlar önemli avantajlar sağlasa da bu teknolojinin üretim sistemlerine entegre edilmesi belirli riskleri de beraberinde getirmektedir. Bu risklerin önceden tespit edilmesi ve yatırım planlamasında dikkate alınması, uzun vadeli başarı için kritik önem taşımaktadır.

Veri Kalitesi ve Erişilebilirliği Problemleri

Yapay zekanın başarısı doğrudan kaliteli, tutarlı ve erişilebilir verilere bağlıdır. Eksik ya da hatalı verilerle eğitilen modeller, hatalı sonuçlar üreterek süreç verimliliğini düşürebilir. Bu nedenle veri yönetimi, yapay zeka projelerinin temel yapı taşı olarak konumlandırılmalıdır.

İş Gücü Adaptasyonu ve Direnç

Yeni teknolojilere karşı organizasyon içinde direnç oluşması, yatırımın verimini düşüren önemli bir faktördür. Çalışanların AI teknolojilerine olan güvenini sağlamak ve onları bu dönüşüme dahil etmek yatırımın başarısı için gereklidir. Eğitim, iletişim ve geçiş planları bu süreçte önemli rol oynamaktadır.

Yüksek Başlangıç Maliyetleri ve Yatırım Geri Dönüş Süresi (ROI)

Yapay zeka çözümleri, başlangıçta ciddi bir yatırım bütçesi gerektirebilir. ROI’nin kısa vadede sağlanamaması işletmelerde belirsizlik yaratabilir. Bu nedenle yatırım öncesinde kapsamlı fizibilite çalışmaları yapılmalı, hangi süreçlerde ne kadar kazanım sağlanacağı net olarak belirlenmelidir.

Siber Güvenlik ve Yapay Zeka Sistemlerinin Korunması

Veri temelli çalışan AI sistemleri, siber saldırılara karşı savunmasız olabilir. Üretim gibi kesintisiz çalışması gereken bir alanda, güvenlik açıkları ciddi operasyonel kayıplara yol açabilir. Bu nedenle AI yatırımlarında siber güvenlik stratejileri ayrılmaz bir bileşen olarak ele alınmalıdır.

Yatırım Kararı Öncesi Göz Önünde Bulundurulması Gereken Kriterler

AI yatırımları, hem teknolojik hem de stratejik boyutları olan bir karardır. Bu karar alınmadan önce işletmenin iç yapısı, dijital yeterliliği, süreç mimarisi ve iş gücü profili gibi birçok değişkenin dikkatle değerlendirilmesi gerekmektedir.

Kurum İçi Dijital Yeterlilik Seviyesi

Yapay zeka yatırımlarının başarılı sonuçlar verebilmesi için işletmenin mevcut dijital altyapısı ve veri kültürü belirleyici rol oynamaktadır. Üretim ortamında dijital yeterlilik, teknolojiye yapılan yatırım miktarıyla sınırlı değildir. Süreçlerin dijital olarak izlenebilmesi, verilerin güvenilirliği ve karar alma mekanizmalarının veri temelli çalışıp çalışmadığı da bu yeterliliği belirlemektedir.

Eğer işletme süreçleri hala kağıt tabanlı ilerliyorsa ya da farklı sistemler arasında veri uyumsuzluğu varsa, yapay zeka sistemlerinin sağlıklı biçimde çalışması mümkün olmamaktadır. Bu nedenle AI projelerine başlamadan önce işletmenin dijital yetkinlik haritası çıkarılmalı, hangi süreçlerin dijitalleştirildiği, verinin nasıl üretildiği ve nerede toplandığı net biçimde analiz edilmelidir.

Dijital yeterlilik seviyesi yüksek olan kurumlarda, AI çözümleri çok daha hızlı devreye alınabilmekte ve yatırımın geri dönüş süresi kısalmaktadır. Bu da işletmenin çevikliğini ve rekabet gücünü doğrudan etkilemektedir.

Süreçlerin Otomasyona Uygunluğu

Yapay zeka sistemlerinin üretim ortamında etkili olabilmesi, hedeflenen süreçlerin AI ile uyumluluğuna bağlıdır. Her sürecin otomatikleştirilmesi mümkün değildir. Bazı süreçler insan yorumuna, el becerisine veya duyusal kararlara ihtiyaç duymaktadır. Bu nedenle AI yatırımı yapılmadan önce otomasyona uygun süreçlerin teknik açıdan detaylı bir analize tabi tutulması gerekmektedir.

Uygunluk değerlendirmesinde dikkate alınması gereken temel kriterler, sürecin tekrarlanabilir olması, veri ile ölçümlenebilir yapıya sahip bulunması ve çıktılarının öngörülebilir bir biçimde modellenebilmesidir. Süreç üzerinde geçmiş veri birikiminin bulunması ve bu verilerin kalite açısından analiz edilebilir olması, yapay zekanın o alanda başarıya ulaşmasında kritik rol oynamaktadır.

Dönüştürülmeye çalışılan süreçlerde bu unsurlar eksikse, yatırım boşa harcanmakta ve sistemden beklenen fayda sağlanamamaktadır. Bu nedenle süreçlerin seçimi, teknik analizlerin yanı sıra işletmenin genel stratejileri doğrultusunda değerlendirilmelidir.

Tedarikçi Seçimi ve İş Birliği Modeli

Yapay zeka yatırımlarında en kritik başarım faktörlerinden biri, doğru çözüm ortağının seçilmesidir. Tedarikçi firmanın teknoloji sunmasının yanı sıra sektörel deneyime sahip olması önemlidir. Üretim süreçlerini anlayan, işletmenin ihtiyaçlarına uygun çözümler geliştirebilen ve uzun vadeli iş birliğine açık bir yaklaşım benimseyen tedarikçiler tercih edilmelidir.

Her üretim tesisinin ihtiyacı farklıdır. Bu nedenle standart paket çözümler genellikle yüzeysel kalmakta ve işletmeye özel sorunlara yanıt verememektedir. İdeal bir iş birliği modelinde tedarikçi, işletme ile birlikte analiz süreçlerine katılmalı, sistemlerin entegrasyonu sırasında teknik destek sunmalı ve adaptasyon sürecini birlikte yönetmelidir.

Ayrıca seçilecek tedarikçinin geçmişteki referansları, sektörel deneyimi, eğitim desteği sunup sunmadığı ve sistem güncellemeleri konusundaki yaklaşımı da dikkate alınmalıdır. Sağlam temellere oturmuş bir iş birliği modeli, yapay zeka yatırımının sürdürülebilirliğini ve başarısını doğrudan etkilemektedir.

Cormind Perspektifiyle Sürdürülebilir ve Güvenli AI Dönüşüm Yolculuğu

Cormind olarak yapay zeka yatırımlarını, işletmelerin uzun vadeli hedeflerine yön veren stratejik bir dönüşüm aracı olarak görüyoruz. Bu nedenle firmalara sadece teknoloji sunmuyor, aynı zamanda bu dönüşümü güvenli, sürdürülebilir ve ölçülebilir hale getirecek bütüncül bir yol haritası öneriyoruz.

Aşamalı Uyum Yaklaşımı ile Risklerin Azaltılması

Yapay zeka projelerinde ani ve geniş kapsamlı değişimler, organizasyonel direnç ve uygulama risklerini artırmaktadır. Cormind’in dönüşüm modeli, bu riskleri azaltmak amacıyla kontrollü ve aşamalı bir geçiş süreci sunmaktadır. Her işletmenin dijital yeterlilik seviyesine uygun şekilde yapılandırılan bu model, pilot projelerle başlamakta ve elde edilen sonuçlara göre genişletilmektedir.

Pilot uygulamalar, teknolojinin etkisini küçük ölçekte test etme imkanı sunar, süreçlerdeki aksaklıkların erken aşamada belirlenmesini sağlar ve ekiplerin adaptasyon sürecini kolaylaştırır. Bu sayede yatırımın her aşamasında somut kazanımlar ortaya çıkar, çalışanlar ve yöneticiler dönüşüme daha rahat uyum sağlar.

Eğitim, İçgörü ve Performans Ölçümleme Modelleri

Yapay zeka yatırımlarının başarısı, teknolojinin doğru anlaşılması ve doğru kullanılması ile doğrudan ilişkilidir. Cormind, sistem entegrasyonunun yanı sıra kullanıcı eğitimlerini de dönüşüm sürecinin temel bir parçası olarak konumlandırmaktadır. Eğitimler, teknik bilgi, veri okuryazarlığı ve karar desteği gibi konuları kapsayacak şekilde planlanmaktadır.

Ayrıca Cormind tarafından geliştirilen içgörü panelleri ve performans ölçümleme araçları sayesinde yöneticiler ve ekipler sistemin üretim üzerindeki etkisini anlık olarak takip edebilmektedir. Bu sayede yapay zekanın sunduğu faydalar görünür hale gelirken, yatırımın geri dönüş süreci daha şeffaf biçimde yönetilebilmektedir.

Üretimde verimliliği artırmak, karar süreçlerini güçlendirmek ve rekabet avantajı elde etmek için siz de Cormind ile şimdi harekete geçin!

Jun 25, 2025 | Blog

Bir sabah uyandığınızda kahvenizin çoktan demlenmiş olduğunu, evinizin sıcaklığının dışarıdaki hava koşullarına göre kendiliğinden ayarlandığını ve işe gideceğiniz güzergahtaki trafik yoğunluğunun size önceden bildirildiğini hayal edin. Bu artık bir hayal değil, teknoloji sayesinde gündelik yaşamın bir parçası haline gelmiş bir gerçeklik. Tüm bu teknolojik dönüşümün merkezinde “Nesnelerin İnterneti”, yani IoT bulunmaktadır.

IoT, cihazların internete bağlanmasının ötesinde, birbirleriyle anlamlı veri alışverişi yapmasını mümkün kılan bir sistem altyapısıdır. Sensörler, yazılımlar ve bağlantı protokolleri ile donatılmış bu yapı sayesinde makineler çevresel verileri algılar, analiz eder ve buna göre aksiyon alır. Bu gelişim, bireysel konforun yanı sıra üretimden sağlığa, şehir yönetiminden lojistiğe kadar pek çok sektörde dijital dönüşümün etkisini artırmaktadır.

IoT Nedir?

IoT, cihazların internete bağlanarak birbirleriyle veri paylaşabilmesini sağlayan bir teknoloji altyapısıdır. Bu sistemin temelinde sensörler, kablosuz ağlar ve çeşitli yazılımlar yer alır. Evdeki bir buzdolabından sanayi tesisindeki üretim hattına kadar her türlü cihaz internete bağlanarak veri toplayabilir, bu veriyi başka sistemlere gönderebilir ve kendisine gelen veriler doğrultusunda tepki verebilir.

Bu cihazlar örneğin ortam sıcaklığını ölçebilir, makinenin çalışma durumunu izleyebilir ya da bir aracın konum bilgisini anlık olarak sisteme aktarabilir. Toplanan bu veriler, bulut sistemlerinde ya da yerel sunucularda analiz edilerek anlamlı hale getirilir. Böylece sistemler bilgiyi pasif şekilde depolamaz, analiz eder, anlamlandırır ve ihtiyaç duyulan aksiyonları otomatik olarak hayata geçirir.

IoT teknolojisiyle birlikte makineler çevrelerini algılayabilir, duruma göre kendilerini ayarlayabilir ve hatta bazı durumlarda insan müdahalesine gerek kalmadan harekete geçebilir. Bu yetenekler sayesinde üretimden lojistiğe, sağlıktan akıllı şehir altyapılarına kadar birçok alanda hız, tasarruf ve kontrol avantajı sağlamaktadır.

IoT Neden Önemlidir?

IoT, dijitalleşmenin temel bileşenlerinden biridir. Cihazlar arasında kurduğu bağlantılar sayesinde verileri anlık olarak toplar, işler ve kullanılabilir hale getirir. Bu yapı, karar alma süreçlerinde hız ve doğruluk kazandırır.

İşletmeler için IoT, süreç takibi, bakım planlaması, enerji yönetimi ve kaynak kullanımı gibi birçok alanda kontrol imkanı sunar. Arıza oluşmadan önce uyarı veren sistemler gereksiz duruşları engeller. Üretim hatları daha tutarlı çalışır, zaman ve maliyet kayıpları azalır. Veriye dayalı hareket edebilen yapılar, operasyonel kör noktaları ortadan kaldırır. Tesis genelinde hangi cihazın ne zaman, ne kadar çalıştığı net şekilde izlenir. Bu da daha planlı, ölçülebilir ve esnek bir yönetim anlayışı yaratır.

IoT, endüstriyel kullanımın dışında şehir planlaması, sağlık hizmetleri, enerji altyapısı ve tarım gibi alanlarda da kritik bir rol üstlenir. Trafik akışından su tüketimine kadar pek çok sistem bu teknoloji ile daha verimli hale gelebilir. Bugünün rekabet koşullarında IoT’ye yapılan yatırım, teknolojik gelişimi takip etmenin ötesinde bir anlam taşır. Sürdürülebilirlik, kalite, hız ve maliyet kontrolü gibi alanlarda somut avantajlar sağlar. Bu nedenle IoT, dijital dönüşüm stratejilerinin merkezinde konumlanır.

IoT Nasıl Çalışır?

IoT sistemlerinin arkasında verinin toplanmasından işlenmesine, oradan da eyleme dönüşmesine kadar uzanan net bir işleyiş bulunur. Bu sürecin nasıl ilerlediğini anlamak, IoT altyapılarının neden bu kadar etkili olduğunu daha iyi göstermektedir.

Bu süreç birkaç temel aşamadan oluşmaktadır:

Cihazlar Arası Veri Aktarımı

IoT sistemleri, çeşitli cihazların birbirleriyle sürekli iletişimde olmasını mümkün kılmaktadır. Her cihaz, sahip olduğu sensörler yardımıyla çevresindeki verileri algılamakta ve bu verileri diğer cihazlara ya da merkezi bir veri sistemine aktarmaktadır.

Sensör Teknolojisi ve Veri Toplama

IoT’nin en önemli bileşenlerinden biri sensör teknolojisidir. Bu sensörler, sıcaklık, nem, ışık, hareket, titreşim, basınç gibi fiziksel değişkenleri algılayarak dijital verilere dönüştürmektedir. Bu veriler daha sonra analiz edilmek üzere sistemde toplanmaktadır.

Ağ Bağlantıları (Wi-Fi, LTE, 5G vs.)

Toplanan veriler, internet bağlantısı aracılığıyla merkezi veri tabanlarına ya da bulut sistemlerine gönderilmektedir. Bu bağlantılar Wi-Fi, Bluetooth, LTE, LoRaWAN veya 5G gibi farklı iletişim teknolojileri üzerinden sağlanabilmektedir. Bağlantının güvenli ve kesintisiz olması, sistemin verimli çalışması açısından kritik önem taşımaktadır.

Bulut Bilişim ve Veri İşleme Süreçleri

IoT verileri bulut sistemlerine aktarıldıktan sonra analiz edilmekte ve anlamlı sonuçlara dönüştürülmektedir. Bu analizler sayesinde sistem, otomatik aksiyonlar alabilmekte veya kullanıcıya öneriler sunabilmektedir. Bu süreçte yapay zeka ve makine öğrenimi gibi teknolojilerden de yararlanılmaktadır.

Endüstriyel IoT Nedir?

Endüstriyel IoT (IIoT), IoT teknolojisinin üretim ve sanayi uygulamalarına uyarlanmış halidir. Fabrika içindeki makinelerin, robotik sistemlerin ve üretim araçlarının birbiriyle entegre hale gelmesiyle oluşan bu yapı, üretim süreçlerini daha akıllı ve öngörülebilir kılmaktadır. IIoT sayesinde önleyici bakım sistemleri, gerçek zamanlı üretim izleme ve otomatik karar alma altyapıları oluşturulmaktadır.

Endüstriyel IoT, üretim verimliliğini ve iş güvenliğini artırmanın yanı sıra sürdürülebilir üretim modellerini de mümkün hale getirmektedir. Bu nedenle sanayi 4.0 kavramının temel taşlarından biri olarak değerlendirilmektedir.

IoT Teknolojisinin Temel Bileşenleri

IoT sistemleri, farklı bileşenlerin bir araya gelmesiyle çalışan çok katmanlı bir yapıdır. Bu yapıların her biri sistemin sağlıklı çalışmasında önemli rol oynamaktadır.

Fiziksel Cihazlar ve Donanım

Her IoT sisteminin merkezinde veri üreten veya veri alan fiziksel cihazlar yer alır. Bu cihazlar, üretim hatlarında kullanılan makinelerden akıllı ev ürünlerine, sağlık takip cihazlarından tarım sensörlerine kadar geniş bir yelpazeye yayılır.

Cihazlar genellikle işlemci, bellek, güç kaynağı ve bağlantı modülü gibi temel donanım bileşenlerini içerir. Cihazın dayanıklılığı, enerji verimliliği ve çevresel koşullara uyumu, sistemin uzun vadeli performansını doğrudan etkiler.

Sensörler ve Aktüatörler

Sensörler çevresel verileri algılayan bileşenlerdir. Sıcaklık, nem, basınç, ışık, hareket gibi fiziksel verileri sayısal bilgiye çevirerek sisteme iletirler. Aktüatörler ise tam tersine, sistemden gelen komutlara göre fiziksel tepki verir. Örneğin bir sensör ortamdaki sıcaklığı ölçer, belirli bir eşik aşılırsa sistem klima motorunu çalıştırır. Bu tepkiyi gerçekleştiren bileşen aktüatördür. Bu iki yapı, IoT’nin fiziksel dünyayla olan bağlantısını kurar.

Bağlantı Protokolleri (MQTT, CoAP vb.)

IoT sistemlerinde veri, cihazlar arasında belirli kurallar doğrultusunda iletilir. Bu kurallar “protokol” olarak adlandırılır. MQTT, CoAP, HTTP, Bluetooth Low Energy (BLE), Zigbee gibi protokoller, cihazların birbiriyle güvenli, hızlı ve enerji verimli şekilde iletişim kurmasını sağlar. Hangi protokolün kullanılacağı, sistemin yapısına, veri yoğunluğuna ve güç tüketimi gereksinimlerine göre belirlenir. Bu protokoller iletişimde güvenliği sağlamak açısından da kritik öneme sahiptir.

Edge Computing ve Bulut Altyapısı

Verilerin tamamını buluta göndermek, özellikle anlık kararların gerektiği uygulamalarda gecikmeye yol açabilir. Edge computing yaklaşımı, verinin kaynağa yakın noktada, yani cihaz üzerinde ya da yerel ağda işlenmesini sağlar. Bu sayede sistem daha hızlı tepki verir. Öte yandan daha kapsamlı analizler ve uzun vadeli veri saklama işlemleri için bulut altyapısı devreye girer. Edge ve bulut birlikte çalışarak hem hız hem de kapasite açısından dengeli bir yapı oluşturur.

Yazılım, API ve Yönetim Platformları

Cihazların birbirine entegre şekilde çalışabilmesi, toplanan verilerin anlamlı hale gelmesi ve sistemin uzaktan yönetilebilmesi için yazılım katmanı devreye girer. API’ler farklı sistemlerin birbiriyle konuşmasını sağlar. Yönetim platformları ise cihaz ekleme, veri izleme, alarm tanımlama ve sistem güncellemeleri gibi işlemleri merkezi bir panel üzerinden yönetmeyi mümkün kılar. Bu platformlar, teknik olmayan kullanıcıların bile sistemi kolayca kontrol edebilmesini sağlar.

IoT’nin Uygulama Alanları

IoT teknolojisi, evlerden fabrikalara, tarlalardan şehir altyapılarına kadar çok geniş bir kullanım alanına sahiptir. Esnek ve ölçeklenebilir yapısı sayesinde hemen her sektöre entegre edilebilir.

Akıllı Ev Teknolojileri

IoT’nin en yaygın kullanım alanlarından biri akıllı ev sistemleridir. Termostatlar, ışık sensörleri, akıllı prizler, güvenlik kameraları ve sesli asistanlar gibi cihazlar, hem konforu hem de güvenliği artırır. Örneğin kullanıcı evde değilken bile cep telefonu üzerinden ısıtma sistemini kontrol edebilir, kapı girişlerini izleyebilir veya elektrik tüketimini uzaktan kontrol edebilir. Bu sistemler aynı zamanda enerji tasarrufu sağlar ve yaşam alanlarını daha verimli hale getirir.

Akıllı Şehirler

Belediyeler ve yerel yönetimler, şehirlerin sürdürülebilirliğini artırmak ve kaynakları daha etkin yönetmek için IoT çözümlerinden faydalanabilir. Trafik sensörleri ile yoğunluk anlık olarak izlenir, sinyalizasyon sistemleri buna göre ayarlanır. Atık toplama araçları, doluluk oranı yüksek noktalara yönlendirilir. Sokak lambaları yalnızca ihtiyaç duyulduğunda yanar. Bu sistemler hem enerji kullanımını azaltır hem de hizmet kalitesini yükseltir.

Endüstri 4.0 ve Akıllı Fabrikalar