May 7, 2025 | Blog

Yapay zekâ teknolojileri her geçen gün daha akıllı, daha bağımsız ve daha etkili hale gelirken bu dönüşümün en dikkat çekici örneklerinden biri AI Agent’lardır. Geleneksel otomasyon sistemlerinden farklı olarak AI Agent’lar sadece belirli komutlara tepki vermekle kalmayarak çevrelerini algılar, verileri analiz eder, karar verir ve bu kararları uygulayarak öğrenmeye devam ederler. Özellikle üretim sektöründe otonom yapılar, maliyetleri düşürmek, süreçleri optimize etmek ve insan faktörünü stratejik alanlara kaydırmak için büyük potansiyel sunmaktadır.

AI Agent Nedir?

AI Agent, çevresinden veri toplayan, bu verileri analiz ederek bağımsız kararlar alabilen ve aldığı kararları uygulayabilen otonom yapay zeka sistemleridir. Geleneksel yazılımlardan farklı olarak sadece belirli kurallara uymakla kalmayıp duruma göre uyarlanabilir, öğrenebilir ve yeni çözümler üretebilirler. Dolayısıyla AI Agent sadece önceden tanımlanmış talimatları izlemekle yetinmez. Aynı zamanda çevresindeki değişkenleri göz önünde bulundurarak kendi başına aksiyon alabilir.

Bu tür sistemler genellikle sensörler, veri kaynakları, makine öğrenimi algoritmaları ve karar verme mekanizmaları gibi çok katmanlı yapılar içerir. AI Agent’ların temel hedefi, insan müdahalesi olmaksızın belirli bir problemi çözmek ya da bir süreci yönetmektir. Örneğin bir müşteri hizmetleri chatbot’u, kullanıcının sorularını anlamak, cevapları veritabanından çekmek ve gerektiğinde yeni bilgiler ışığında farklı yanıtlar sunmak gibi görevleri yerine getirir. Bu süreçlerin tümü, AI Agent’ın bağımsızlık derecesi ile doğrudan ilişkilidir.

AI Agent’lar, özellikle yoğun bir şekilde veri işlenen sektörlerde önemli avantajlar sunar. Büyük veri yığınları içerisinde desenleri tanıma, anormallikleri tespit etme ve tahminlerde bulunma yetenekleri onları aktif birer çözüm ortağı haline getirir. Bu bağlamda AI Agent’lar sadece bir yazılım teknolojisi olmanın ötesinde insan-makine iş birliğini yeniden tanımlayan stratejik aktörler olarak öne çıkmaktadır.

AI Agent’lar Neden Önemlidir?

Bu sistemlerin önemi sadece teknolojik ilerlemeye katkı sunmalarından kaynaklanmamaktadır. Aynı zamanda insan kaynaklarının üzerindeki yükü de hafifletmektedirler. Bu sayede stratejik karar alma süreçlerine de katkıda bulunurlar. AI Agent’lar, veriye dayalı kararlar alma kabiliyetiyle hem hız hem de doğruluk açısından insanlardan çok daha üstün bir performans sergileyebilirler.

AI Agent’ların en büyük katkılarından biri, süreçleri otomatikleştirerek firmaların zaman ve kaynak tasarrufu elde etmesini sağlamalarıdır. Özellikle tekrarlayan görevlerin insan müdahalesi olmadan yerine getirilmesi, iş süreçlerini daha verimli ve hatasız hale getirir.

Bunun yanında AI Agent’lar çok büyük miktarda veriyi anlık olarak analiz ederek gerçek zamanlı içgörüler sunabilir. Bu sayede organizasyonlar daha hızlı, daha tutarlı ve veri temelli kararlar alabilirler.

Ayrıca AI Agent’lar müşteri deneyimini dönüştürerek daha kişiselleştirilmiş hizmetler sunar. Chatbot’lar, sesli asistanlar ve öneri sistemleri sayesinde kullanıcıların ihtiyaçları daha hızlı ve doğru şekilde karşılanabilir. Bu durum hem müşteri memnuniyetini artırır hem de rekabet avantajı sağlar.

Gelişmiş AI Agent sistemleri aynı zamanda tahmine dayalı analizler yaparak olası sorunları önceden tespit edebilir ve bu sorunlara karşı önleyici çözümler sunabilir.

AI Agent’ların Temel Bileşenleri

AI Agent’ların verimli ve bağımsız bir şekilde çalışabilmesi için çeşitli temel bileşenlerin bir arada ve uyum içinde işlemesi gerekir. Bu bileşenler, bir AI Agent’ın çevresini tanımasını, bu çevreden elde ettiği bilgileri anlamlandırmasını, uygun kararlar almasını ve bu kararları somut eylemlere dönüştürmesini mümkün kılar.

Bir AI Agent, aynı bir insan gibi bilgi toplar, değerlendirir ve harekete geçer. Ancak bunu çok daha hızlı, tutarlı ve genellikle daha düşük hata oranıyla yapar.

Bu yapı taşları olmadan bir AI Agent’ın otonom davranış sergilemesi mümkün değildir:

Algılama, Karar Verme ve Eyleme Geçme

AI Agent’ların en temel işleyiş döngüsü, algılama, karar verme ve eyleme geçme adımlarından oluşur. Algılama, sistemin dış dünyadan bilgi edinmesini ifade eder. Bu bilgiler, kameralar, mikrofonlar, sensörler ya da dijital veri akışları yoluyla toplanabilir.

Karar verme aşaması, AI Agent’ın algıladığı veriler üzerinde analiz yaparak en uygun eylemi belirlemesi anlamına gelir. Bu analizler genellikle yapay zekâ algoritmaları ve öğrenme modelleri kullanılarak gerçekleştirilir. Agent bu aşamada geçmiş deneyimlerini ve daha önce karşılaştığı benzer durumları da dikkate alabilir.

Son aşama olan eyleme geçme ise alınan karar doğrultusunda belirli bir aksiyonun uygulanmasıdır. Bu bir kullanıcıya yanıt vermek, bir sistemde değişiklik yapmak ya da bir fiziksel nesne üzerinde işlem gerçekleştirmek olabilir.

Makine Öğrenimi ve Derin Öğrenme

Bu teknoloji, AI Agent’ların geçmiş veriler üzerinden öğrenmelerini ve gelecekteki durumlara daha başarılı şekilde yanıt vermelerini sağlar. Makine öğrenimi ile AI Agent’lar programlandıkları görevleri yerine getirirken verileri analiz ederek kendi stratejilerini de oluşturabilirler.

Derin öğrenme ise bu süreci bir adım ileriye taşır. Derin öğrenme modelleri, özellikle karmaşık veri yapılarında (görüntü işleme, doğal dil anlama gibi) çok katmanlı analizler yaparak daha sofistike çıktılar üretebilir. Bu da AI Agent’ların insan benzeri algı ve analiz kabiliyeti kazanmasını sağlar.

Veri Toplama ve İşleme

Her AI Agent’ın temelinde veri yatar. Sistemlerin başarılı olması, doğru, temiz ve anlamlı veriyle beslenmesine bağlıdır. Veri toplama aşaması, AI Agent’ların çevresindeki olayları anlayabilmeleri için gerekli bilgilere ulaşmalarını sağlar. Bu veriler sensörlerden, kullanıcı etkileşimlerinden, sosyal medya platformlarından veya çeşitli yazılım sistemlerinden elde edilebilir. Ancak veriyi toplamak tek başına yeterli değildir. Toplanan bu verilerin işlenmesi, yani anlamlandırılması gerekir. Ham verinin analiz edilebilir hale getirilmesi, AI Agent’ın etkili kararlar verebilmesi açısından hayati öneme sahiptir. Veri işleme süreci sayesinde AI Agent, gereksiz ya da hatalı verileri eleyerek yalnızca doğru bilgilerle işlem yapar.

AI Agent’ların Kullanım Alanları

AI Agent’lar hayatımızın neredeyse her alanına dokunan, çok yönlü teknolojik yardımcılar haline gelmiştir. Gerek bireysel kullanıcıların gündelik yaşamlarını kolaylaştırmakta, gerekse kurumsal işletmelerin süreçlerini daha verimli hale getirmekte önemli roller üstlenmektedirler. AI Agent’ların kullanım alanları sürekli genişlemekte, teknolojinin ilerlemesiyle birlikte bu alanlar daha da çeşitlenmektedir:

Sesli Asistanlar

Sesli asistanlar, kullanıcıların cihazlarla daha doğal bir şekilde etkileşim kurmalarını sağlayan AI Agent’lardır. Siri, Alexa ve Google Assistant gibi örnekler, sesli komutları algılayarak bilgi sağlama, hatırlatıcılar oluşturma ve cihazları kontrol etme gibi görevleri yerine getirir.

Bu asistanlar, hem mobil cihazlarda hem de ev içi akıllı sistemlerde aktif şekilde kullanılır ve kullanıcı deneyimini daha konforlu hale getirir.

Akıllı Ev Sistemleri

Akıllı ev teknolojileri, AI Agent’ların en çok etki gösterdiği alanlardan biridir. Ev içindeki cihazların birbiriyle entegre çalışmasını sağlayan bu sistemler, enerji tasarrufu, güvenlik ve konforu artırır. AI Agent’lar sayesinde aydınlatma, ısıtma, güvenlik kameraları ve ev aletleri otomatikleştirilebilir.

Eğlence ve Medya Sektöründe AI Agent’lar

AI Agent’lar, kullanıcıların ilgi alanlarına göre önerilerde bulunarak medya tüketim alışkanlıklarını dönüştürmektedir. Netflix, Spotify gibi platformlar, kullanıcı geçmişini analiz ederek kişiselleştirilmiş öneriler sunar.

Bunun yanında dijital içerik üretiminde de kullanılmakta, senaryo yazımı, video düzenleme ve otomatik altyazı oluşturma gibi görevleri üstlenmektedirler. Sanat ve müzik alanında bile yaratıcı süreçlere katkı sağlayan AI Agent’lar, sektörde devrim niteliğinde yenilikler sunmaktadır.

İş Dünyasında AI Agent’lar

Kurumsal dünyada AI Agent’lar, operasyonel verimliliği artırmak amacıyla birçok alanda görev alır. Finans, pazarlama, satış ve üretim gibi bölümlerde süreçleri hızlandırmakta, verimliliği artırmakta ve hataları azaltmaktadırlar. Örneğin, bir üretim hattındaki AI Agent, makinelerin performansını izleyip anormallikleri tespit ederek olası arızaları önleyebilir. Ayrıca iş zekâsı sistemlerinde veri analizini hızlandırarak daha isabetli kararlar alınmasını sağlar.

Müşteri Hizmetleri

Müşteri hizmetleri departmanlarında kullanılan chatbot’lar, müşterilerin sorularına 7/24 cevap verebilme kapasitesine sahiptir. Bu sayede bekleme süreleri azaltılır, müşteri memnuniyeti artar. Üstelik yapay zekâ destekli chatbot’lar, her müşteriyle kişiselleştirilmiş bir diyalog kurabilir, ihtiyaçlarına göre yönlendirmelerde bulunabilir. Sesli çağrılarda da aktif rol alabilen bu sistemler, insan destek ekiplerinin yükünü önemli ölçüde hafifletir.

Tedarik Zinciri ve Lojistik Optimizasyonları

AI Agent’lar, tedarik zinciri yönetimi ve lojistikte, süreçlerin daha verimli hale getirilmesinde kilit rol oynar. Stok takibi, sipariş planlaması, rota optimizasyonu ve teslimat tahminleri gibi görevlerde kullanılabilirler. Bu sayede hem maliyetler düşürülür hem de teslimat süreleri kısaltılır. Özellikle e-ticaret sektöründe müşteri taleplerine hızlı ve doğru yanıtlar vermek adına bu sistemler vazgeçilmez hale gelmiştir.

İnsan Kaynakları

İnsan kaynakları departmanlarında AI Agent’lar, işe alım süreçlerinden çalışan memnuniyeti analizine kadar birçok görevde kullanılır. Aday taraması, CV analizi, ön görüşmelerin otomatikleştirilmesi gibi işlemler bu sistemler sayesinde daha hızlı ve adil şekilde yürütülebilir. Ayrıca çalışan performansı, eğitim ihtiyaçları ve kariyer planlaması gibi alanlarda da veri analitiği ile destek sunan AI Agent’lar, İK departmanlarının stratejik karar alma kabiliyetini güçlendirir.

AI Agent Teknolojisinin Avantajları

AI Agent teknolojisinin genel olarak sağladığı avantajlar:

AI Agent’lar, tekrarlayan ve zaman alan görevleri otomatikleştirerek insan gücünü daha yaratıcı ve stratejik alanlara yönlendirme imkânı sunar. Bu da hem iş gücü kaynaklarının daha etkin kullanılmasını sağlar hem de iş süreçlerinin hızlanmasına katkı sunar.

İnsan gücünün aksine, AI Agent’lar günün her saati çalışabilir. Bu sayede özellikle müşteri hizmetlerinde kesintisiz destek sağlanarak kullanıcı memnuniyeti ciddi oranda artırılır.

- Hızlı ve Doğru Karar Alma

AI sistemleri, büyük veri kümelerini hızlı bir şekilde analiz ederek dakikalar içinde stratejik kararlar alınmasını sağlar. Bu, hata payını azaltırken karar kalitesini de yükseltir.

Otomasyon sayesinde personel giderleri ve operasyonel maliyetler düşerken aynı zamanda süreçlerdeki verimsizlikler ortadan kaldırılır. Uzun vadede ciddi bütçe tasarrufları elde edilir.

Kullanıcıların önceki etkileşimleri ve davranışlarına göre özelleştirilmiş öneriler sunar. Böylece kullanıcı deneyimi daha tatmin edici ve etkili hâle gelir.

AI tabanlı sistemler, iş hacmi artsa bile ekstra insan gücüne ihtiyaç duymadan genişleyebilir. Bu da büyümekte olan işletmeler için büyük avantaj sağlar.

AI Agent’lar, gecikmeden yanıt vererek kullanıcıların sorularına anında çözüm üretir. Bu, özellikle dijital müşteri hizmetlerinde hızlı geri dönüş beklentisini karşılar.

AI Agent Teknolojisinin Dezavantajları ve Yaşanan Sorunlar

AI Agent teknolojisi pek çok fayda sağlasa da beraberinde çeşitli dezavantajlar ve sorunları da getirmektedir:

AI sistemlerinin büyük miktarda kişisel veriye erişmesi, güvenlik açıklarını beraberinde getirebilir. Bu da kullanıcıların gizliliği konusunda ciddi endişelere yol açar.

İnsan yerine makinenin karar vermesi, özellikle işe alım, kredi değerlendirmesi gibi hassas süreçlerde etik sorunları gündeme taşır. Yapay zekâya duyulan güven bu alanlarda tartışmalıdır.

Otomasyonun yaygınlaşması bazı sektörlerde insan gücüne olan ihtiyacı azaltabilir. Özellikle düşük nitelikli işlerde bu durum, işsizlik oranlarını olumsuz etkileyebilir.

- Yanlılık ve Hatalı Öğrenme

AI sistemleri, eğitildikleri verilerdeki ön yargıları aynen yansıtabilir. Bu da ayrımcılık ve adaletsizlik gibi sonuçlara yol açabilir.

- Teknolojiye Aşırı Bağımlılık

İş süreçlerinin tamamen AI sistemlerine bağlanması, sistem arızaları ya da hatalarında büyük aksaklıkların yaşanmasına neden olabilir. İnsan müdahalesine yer bırakmayan yapı, riskleri artırabilir.

- Yüksek Kurulum ve Entegrasyon Maliyeti

AI sistemlerinin ilk kurulumu ve mevcut altyapıya entegrasyonu maliyetli olabilir. Bu da özellikle küçük ve orta ölçekli işletmelerin erişimini kısıtlayabilir.

- Yasal Düzenlemelerin Yetersizliği

Hızla gelişen AI teknolojileri için gerekli hukuki düzenlemeler hâlâ tam anlamıyla oturmamıştır. Bu durum, kullanımda belirsizlikler ve yasal boşluklar yaratabilir.

AI Agent’ları Nasıl Doğru Bir Şekilde Kullanabilirsiniz?

AI Agent’ları verimli, güvenli ve etik bir biçimde kullanmak teknolojiden maksimum faydayı elde etmenin en önemli koşuludur. Başarılı bir uygulama süreci teknoloji altyapısının yanı sıra doğru stratejilerle ve insan odaklı bir yaklaşımla mümkündür. Bu nedenle AI Agent kullanımında planlama, eğitim, sürekli takip ve şeffaflık ön planda tutulmalıdır.

İlk adım olarak işletmelerin ya da bireylerin AI Agent’ları nerede ve neden kullanmak istediklerini net bir şekilde belirlemesi gerekir. İhtiyaca yönelik doğru çözümün seçilmesi, hem kaynakların israfını önler hem de hedeflenen sonuçlara ulaşmayı kolaylaştırır.

Bir diğer önemli unsur, sistemin sürekli olarak güncellenmesi ve eğitilmesidir. AI Agent’lar, zamanla kullanıcı etkileşimlerinden öğrenerek daha iyi sonuçlar verir. Ancak bu süreç kendi haline bırakılmamalı, veriler düzenli olarak analiz edilmeli, hatalı yönlendirmeler varsa düzeltilmelidir. Aksi takdirde sistemin kalitesi zamanla düşebilir.

Ayrıca kullanıcı güvenliği ve veri gizliliği konuları da büyük önem taşır. AI Agent’lar, kişisel ve kurumsal verilerle etkileşimde bulunduğundan güvenlik protokollerinin eksiksiz uygulanması gerekir. Kullanıcıların bilgileri şeffaf şekilde toplanmalı ve hangi amaçla kullanıldığı net bir biçimde belirtilmelidir. Bu sayede hem yasal uyumluluk sağlanır hem de kullanıcı güveni korunur.

Son olarak insan ve makine arasındaki iş birliği göz ardı edilmemelidir. AI Agent’lar birçok alanda yardımcı olabilir, ancak nihai karar mekanizması insan kontrolünde kalmalıdır. Bu sayede teknolojik olanaklardan en iyi şekilde faydalanılırken etik ve stratejik sorumluluklar da insan iradesiyle dengelenmiş olur.

AI Agent’ların Geleceği

Gelecekte AI Agent’lar daha sofistike, kendini geliştirebilen ve çok daha fazla görevde insanlara yardımcı olabilecek şekilde evrilecektir. AI Agent’ların potansiyeli, yalnızca veri analizi ve otomatikleştirilmiş süreçlerle sınırlı kalmayacak, aynı zamanda karmaşık karar alma, yaratıcı işlerde ve kişisel asistanlık alanlarında da büyük bir rol oynayacaklardır.

İnsan-Makine İş Birliği

İnsan-makine iş birliği, gelecekte AI Agent’ların önemli bir yönü olacaktır. AI Agent’lar, insanların verimliliklerini artırarak onları daha yaratıcı, stratejik ve analiz gerektiren işlere yönlendirecektir. AI, monoton ve zaman alıcı görevleri üstlenirken insanlar daha yüksek düzeyde kararlar alabilecek ve daha özgür bir şekilde yaratıcı çözümler geliştirebilecektir. Bu iş birliği, iş gücü piyasasını dönüştürecek ve yeni iş alanlarının doğmasına neden olacaktır.

Sektörel Tahminler

Birçok sektör, AI Agent’ların entegrasyonuyla önemli değişimler yaşayacaktır. Örneğin, sağlık sektörü AI’nın hastalık teşhisi, tedavi planları ve hasta takibi gibi alanlarda devrim yaratmasını beklemektedir. Finans sektöründe AI Agent’lar, risk analizi ve portföy yönetimi gibi alanlarda kullanılacaktır. Eğitimde, kişisel öğrenme yolculukları için AI destekli platformlar geliştirilecek, öğrenci performanslarını daha iyi izleyen sistemler ortaya çıkacaktır. Ayrıca müşteri hizmetleri, lojistik ve perakende sektörlerinde de AI Agent’lar hızla yayılacaktır.

Yasal Düzenlemeler

Yapay zekanın kullanımının artmasıyla birlikte düzenleyici çerçevelerin oluşturulması zorunlu hale gelecektir. Yasal düzenlemeler, AI’nın etik kullanımını güvence altına almak, veri gizliliği, güvenlik ve sorumluluk meselelerini ele almak için gereklidir. Dünyanın farklı bölgelerinde bu konuda çeşitli yasalar ve yönergeler ortaya çıkacak ve AI sistemlerinin nasıl geliştirileceği, denetleneceği ve denetim mekanizmalarının nasıl işleyeceği belirlenmeye çalışılacaktır.

Etik Çerçeve

AI’ın etik kullanımı, en önemli tartışma alanlarından biridir. İnsan hakları, adalet, gizlilik ve eşitlik gibi konular, AI sistemlerinin tasarımı ve uygulamasında dikkate alınmalıdır. AI Agent’ların kararları, algoritmaların ötesinde, toplumsal normlara ve etik değerlere de dayandırılmalıdır. Etik çerçeveler, AI’nın yanlış kullanımı ve toplumsal etkilerinin önüne geçmek için sürekli olarak güncellenmelidir.

Sıkça Sorulan Sorular

AI Agent Nasıl Çalışıyor?

AI Agent’lar, belirli bir görevi yerine getirebilmek için büyük veri, makine öğrenimi ve doğal dil işleme (NLP) teknolojilerini kullanarak çalışır. Kullanıcıların sorularını anlayarak, doğru ve alakalı yanıtlar sunar.

AI Agent’lar Gündelik Hayatta Neye Yarıyor?

AI Agent’lar, çeşitli alanlarda günlük yaşantımızı kolaylaştırabilir. Örneğin, müşteri hizmetlerinde, sesli asistanlarda, e-posta yönetiminde, alışveriş önerilerinde ve kişisel yardımcı uygulamalarda kullanılabilir.

AI Agent’lar İnsanları İşsiz mi Bırakacak?

AI Agent’lar bazı işler için otomasyon sağlayarak verimliliği artırabilir. Ancak birçok iş, insan becerileri ve yaratıcılık gerektirdiği için kaybolmaz. Bunun yerine, AI, insanların işlerini destekleyecek ve daha yaratıcı görevlerle meşgul olmalarını sağlayacak bir araç olarak hizmet edebilir.

AI Agent’lar Ne Kadar Güvenli?

AI Agent’ların güvenliği, kullanılan teknolojilere ve protokollere bağlıdır. Bu sistemlerin güvenli bir şekilde çalışabilmesi için verilerin korunması, kullanıcı gizliliğinin sağlanması ve AI’ın verdiği kararların izlenebilir olması kritik öneme sahiptir.

AI Agent’ların Etik Sorunları Neler?

AI Agent’lar, bazı etik sorunlarla karşı karşıya kalabilir. Bunlar arasında kişisel verilerin izinsiz toplanması, mahremiyetin ihlali, ayrımcılığa yol açabilecek algoritmalar ve karar alma süreçlerinde şeffaflık eksiklikleri yer alır. Bu nedenle yapay zekânın sorumlu bir şekilde kullanılması için etik ilkelerin net bir şekilde belirlenmesi ve titizlikle uygulanması gerekmektedir.

AI Agent Teknolojisi Gelecekte Nasıl Bir Alana Kayacak?

AI Agent’lar gelecekte daha fazla sektörde yer alacak ve sağlık, eğitim, finans, lojistik gibi alanlarda derinlemesine entegre olacaktır. Ayrıca yapay zekanın gelişimiyle daha güçlü ve bilinçli sistemler ortaya çıkabilir.

AI Agent Avantajları Neler?

AI Agent’lar, 7/24 çalışma, hızlı veri analizi, kişiselleştirilmiş hizmetler sunma, insan hatalarını minimize etme ve verimliliği artırma gibi avantajlar sunar. Ayrıca tekrarlayan görevleri otomatikleştirerek insanların daha yaratıcı ve stratejik görevlerle meşgul olmasına olanak tanır.

Jan 9, 2025 | Blog

Sanayileşme ile birlikte üretim süreçleri, ekonomik büyümeyi desteklerken çevresel etkilerin artmasına da yol açmıştır. Üretimde karbon emisyonu hesaplaması, enerji tüketimi, lojistik ve sürdürülebilirlik hedefleri gibi önemli faktörleri kapsayarak bu etkileri azaltmada kritik bir rol oynar. Günümüzde iklim değişikliği ve sürdürülebilirlik hedefleri doğrultusunda karbon emisyonlarının hesaplanması, üretim sektörü için kritik bir ihtiyaç haline gelmiştir. Özellikle enerji yoğun endüstrilerde, emisyonların doğru bir şekilde belirlenmesi sadece çevresel sorumluluğu değil, aynı zamanda yasal uyumu ve maliyet avantajlarını da beraberinde getirir.

Karbon Emisyonu Nedir ve Neden Önemlidir?

Karbon emisyonu, fosil yakıtların yanması veya üretim süreçlerinde ortaya çıkan karbon dioksit (CO2) ve diğer sera gazlarının atmosfere salınmasını ifade eder. Bu gazlar, atmosferde ısıyı hapsederek küresel ısınmaya neden olur. Üretim sektörü, enerji tüketimi, hammadde kullanımı ve lojistik faaliyetler nedeniyle karbon emisyonlarının büyük bir kısmını oluşturur. Bu nedenle, karbon emisyonlarını doğru bir şekilde hesaplamak, hem çevresel etkileri azaltmak hem de yasal düzenlemelere uyum sağlamak açısından hayati önem taşır.

Karbon Emisyonu Nasıl Hesaplanır?

Üretimde karbon emisyonu hesaplaması, tüketilen enerji miktarından kullanılan hammaddeye kadar pek çok faktörü içerir. Hesaplama sürecinde aşağıdaki adımlar izlenir:

1. Enerji Tüketiminin Belirlenmesi

Tesislerin elektrik, doğal gaz, kömür gibi enerji kaynaklarını ne kadar kullandığı kayıt altına alınır. Bu kaynakların tüketimi kilovat saat (kWh) veya metreküp (m³) gibi birimlerle ölçülür.

2. Emisyon Faktörlerinin Kullanılması

Her enerji kaynağı için belirli bir emisyon faktörü vardır.

- 1 kWh Elektrik: Elektrik üretim yöntemine bağlı olarak değişir. Türkiye’de ortalama olarak 1 kWh elektrik için 0,396 kg CO2 salınır.

- 1 m³ Doğal Gaz: Yaklaşık 2 kg CO2 emisyonuna neden olur.

Bu değerler, uluslararası standartlara (Örneğin, IPCC gibi) göre belirlenir.

3. Emisyon Hesaplama Formülü

Toplam emisyon, şu formül ile hesaplanabilir:

Toplam Emisyon (kg CO2) = Enerji Tüketimi x Emisyon Faktörü

Örnek olarak bir tesisin yıllık enerji tüketimi 100.000 kWh ise karbon emisyonu şu şekilde hesaplanır:

100.000 kWh x 0,396 kg CO2/kWh = 39.600 kg CO2

4. Diğer Kaynakların Dahil Edilmesi

Hammadde kullanımı, lojistik faaliyetler ve yan ürünler de hesaplamalara dahil edilerek toplam karbon ayak izi daha kapsamlı bir şekilde değerlendirilir.

Karbon Emisyonu Hesaplama Örneği

Bir fabrika, yıllık 250.000 kWh enerji tüketmekte ve bu enerjinin %80’i doğal gazdan, %20’si ise güneş enerjisinden sağlanmaktadır:

Doğal Gaz Tüketimi:

- 250.000 kWh x 0,8 = 200.000 kWh

- 200.000 kWh x 0,396 kg CO2/kWh = 79.200 kg CO2

Güneş Enerjisi Tüketimi:

- 250.000 kWh x 0,2 = 50.000 kWh

- Güneş enerjisi emisyon faktörü sıfır olduğu için 0 kg CO2

Toplam Emisyon: 79.200 kg CO2

Üretim Süreçlerinde Karbon Emisyonu Hesaplaması

Üretimde karbon emisyonu hesaplaması, tesislerin enerji tüketiminden, kullanılan hammaddelere kadar birçok aşamayı kapsar. Bu hesaplama sayesinde işletmeler, üretim süreçlerinin hangi noktalarında daha fazla karbon salınımı yaptıklarını tespit ederek iyileştirme adımları atılır.

1. Üretim Aşamasındaki Emisyon Kaynakları

- Enerji Tüketimi: Elektrik, doğal gaz veya kömür gibi enerji kaynaklarının kullanımı, üretim süreçlerinde en büyük karbon emisyonu kaynağıdır. Üretimde kaynak verimliliği ile maliyetlerde düşüş sağlanır.

- Makine Kullanımı: Üretimde kullanılan makinelerin enerji verimliliği, karbon salınımını doğrudan etkiler. Verimsiz makineler daha fazla enerji tüketerek yüksek miktarda emisyona neden olmaktadır.

- Lojistik ve Nakliye: Hammadde ve ürünlerin taşınması sırasında kullanılan fosil yakıtlar, karbon emisyonlarının önemli bir bölümünü oluşturur.

2. Üretimde Karbon Emisyonu Nasıl Hesaplanır?

Üretim süreçlerinde karbon emisyonu hesaplamak için şu adımlar izlenir:

- Enerji Tüketiminin Ölçülmesi: Fabrikanın tükettiği elektrik ve yakıt miktarı belirlenir.

- Emisyon Faktörlerinin Kullanılması: Tüketilen enerji kaynaklarına bağlı olarak uluslararası standartlara uygun emisyon faktörleri uygulanır.

- Makine Verimliliğinin Değerlendirilmesi: Üretim hattındaki makinelerin enerji tüketimi izlenerek bu makinelerin karbon ayak izi hesaplanır.

- Lojistik ve Tedarik Zincirinin İncelenmesi: Hammaddelerin taşınması ve ürünlerin teslimatındaki emisyon değerleri göz önünde bulundurulur.

Örneğin, bir otomotiv üretim tesisi yıllık 500.000 kWh elektrik tüketiyorsa ve bunun tamamı kömür bazlı bir enerji kaynağından sağlanıyorsa, bu durumda emisyon şu şekilde hesaplanabilir:

500.000 kWh x 0,91 kg CO2/kWh = 455.000 kg CO2

Türkiye karbon emisyonu

Türkiye’deki Durum ve Üretim Sektöründe Karbon Emisyonu

Türkiye, üretim sektöründe fosil yakıtlara dayalı enerji kullanımının yaygın olması nedeniyle karbon emisyonlarında önemli bir paya sahiptir. Ancak yenilenebilir enerji kaynaklarının üretim süreçlerine entegre edilmesi ve enerji verimliliği projeleri ile bu emisyonların azaltılması hedeflenmektedir.

Türkiye Karbon Ayak İzi Ortalaması

Türkiye’nin enerji üretiminde fosil yakıtlara dayalı bir yapıya sahip olması, karbon ayak izi ortalamasını yüksek seviyede tutmaktadır. 2023 yılında kişi başına düşen karbon ayak izi yaklaşık 4,5 ton CO2 olarak hesaplanmıştır. Ancak, yenilenebilir enerji projeleri ve enerji verimliliği stratejileri sayesinde bu oranda düşüş sağlanması hedeflenmektedir.

Son yıllarda elde edilen veriler, Türkiye’nin toplam ekolojik ayak izi içerisinde karbon ayak izinin %46 oranıyla en büyük payı aldığını göstermektedir. Bu oran, kişi başına düşen yaklaşık 1,17 kha (küresel hektar) anlamına gelmektedir.

Ayrıca, Türkiye’nin Paris Anlaşması’nı imzalaması ve Avrupa Yeşil Mutabakatı kapsamında karbon nötr hedeflerine yönelik politikalar uygulamaya başlaması, çevre odaklı stratejilere duyulan ihtiyacı bir kez daha vurgulamaktadır.

Bu veriler, karbon ayak izinin azaltılması için yenilenebilir enerjiye yönelik yatırımlar ve enerji verimliliği projelerinin hayata geçirilmesinin önemini açık bir şekilde ortaya koymaktadır.

Sektörel Uygulamalar ve Çözümler

Karbon emisyonunun hesaplanması, her sektörün kendine özgü dinamiklerine göre şekillenir. Sektöre özel yaklaşımlar ve çözümler geliştirilerek emisyon azaltımı stratejileri daha etkili hale getirilmektedir.

Cam Sektörü

Cam sektörü, eritme ve şekillendirme gibi yüksek sıcaklık gerektiren işlemler nedeniyle enerji yoğun bir alandır. Elektrik ve doğal gaz kullanımı, karbon emisyonlarının büyük bir kısmını oluşturur. Geri dönüştürülmüş cam kullanımı ve enerji verimliliği yüksek cam fırınları ile karbon salınımı azaltılabilir. Ayrıca, yenilenebilir enerji kaynakları kullanılarak çevresel etkiler minimize edilebilir.

Döküm Sektörü

Döküm sektörü, eritme ve döküm süreçlerinde yoğun enerji kullanımı gerektirir. Bu sektörde üretimde karbon emisyonu hesaplaması, fırınlarda tüketilen enerji miktarına dayalıdır. Elektrikli fırınların tercih edilmesi ve üretim süreçlerinin optimize edilmesi karbon ayak izini azaltabilir. Ayrıca, döküm atıklarının geri dönüşümü emisyon azaltımında önemli bir rol oynar.

Gıda Sektörü

Gıda sektörü, soğutma, paketleme ve lojistik gibi enerji yoğun aşamaları içerir. Karbon emisyonlarının büyük bir bölümü bu işlemlerden kaynaklanır. Enerji verimli ekipmanların kullanılması ve yenilenebilir enerji kaynaklarının entegrasyonu ile emisyonlar düşürülebilir. Ayrıca, atık yönetiminin optimize edilmesi ve lojistik süreçlerin iyileştirilmesi de karbon ayak izini azaltmada etkili olur.

Havacılık ve Savunma Sanayi

Havacılık ve savunma sektörü, titanyum ve alüminyum gibi enerji yoğun malzemelerin işlenmesi nedeniyle yüksek karbon emisyonu yaratır. Yüksek verimlilikte makinelerin kullanılması ve lojistik süreçlerin optimize edilmesi ile emisyonlar azaltılabilir. Ayrıca, karbon fiber gibi hafif malzemeler kullanılarak enerji tüketimi düşürülebilir.

Kimya Sanayi

Kimya sanayi, fosil yakıtlara dayalı enerji kullanımı nedeniyle karbon emisyonlarının yoğun olduğu bir sektördür. Proseslerde yenilikçi teknolojilerin kullanılması, hem enerji tasarrufu sağlar hem de çevresel etkileri azaltır. Ayrıca, katalizör kullanımı enerji verimliliğini artırırken karbon salınımını da minimize eder.

Medikal Sektör

Medikal sektörde sterilizasyon ve hassas işlemler yoğun enerji tüketimine neden olur. Tek kullanımlık tıbbi malzemelerin üretimi, karbon ayak izini artıran bir faktördür. Enerji verimliliği yüksek cihazların tercih edilmesi ve atıkların geri dönüştürülmesi ile bu emisyonlar azaltılabilir. Malzeme ihtiyaç planlaması kapsamında maksimum verim elde edilir. Yenilenebilir enerji kaynaklarının entegrasyonu da çevresel etkileri azaltmada önemlidir.

Mobilya Sektörü

Mobilya sektörü, ahşap, metal ve plastik gibi malzemelerin işlenmesi nedeniyle yoğun karbon emisyonu yaratabilir. Sürebilir ormanlardan temin edilen ahşap kullanımı ve enerji verimliliği yüksek makinelerin tercih edilmesi bu etkileri azaltabilir. Ayrıca, lojistik süreçlerin iyileştirilmesi ve geri dönüşüm çalışmalarıyla karbon salınımının düşürülmesi mümkün hale gelir.

Otomotiv Sektörü

Otomotiv sektörü, çelik, alüminyum ve plastik gibi malzemelerin yoğun olarak kullanıldığı enerji yoğun bir alandır. Elektrikli araç üretimi ve enerji verimliliği yüksek çözümler, sektörün karbon emisyonlarını azaltmasında önemli rol oynar. Montaj süreçlerinin optimize edilmesi ve yenilenebilir enerji kaynaklarının kullanılması, sektörün çevresel etkilerini düşürmektedir.

Üretimde Karbon Emisyonu Hesaplamasının Avantajları

- Enerji Verimliliği: Karbon emisyonu hesaplaması, üretim süreçlerindeki enerji kayıplarının belirlenmesini sağlar. Enerji tüketiminin optimize edilmesiyle hem karbon salınımı hem de maliyetler düşer. Örnek olarak; verimliliği yüksek makinelerin kullanılması enerji tasarrufu sağlarken çevre dostu bir üretim ortamı oluşturur.

- Rekabet Avantajı: Karbon ayak izini azaltmayı başaran işletmeler, çevre bilinci yüksek müşteriler için cazip hale gelir. Bu da piyasa rekabetinde önemli bir avantaj sağlar. Ayrıca, yeşil sertifikalara sahip olmak, markanın değerini artırır.

- Yasal Uyum: Karbon emisyonlarını doğru bir şekilde hesaplamak, ulusal ve uluslararası yasal düzenlemelere uyum sağlar. Örneğin, Avrupa Birliği’nin karbon sınır vergisi gibi uygulamalara hazırlıklı olmak, ticari faaliyetlerde avantaj sağlar.

- Sürdürülebilirlik: Uzun vadeli stratejilerin geliştirilmesinde temel oluşturur. İşletmeler, imalatta karbon emisyonlarını azaltarak iklim değişikliğiyle mücadelede aktif bir rol oynar ve bu yolla toplumsal sorumluluklarını etkin bir şekilde yerine getirir.

- Finansal Teşvikler: Karbon emisyonu azaltma projelerine dahil olan firmalar, finansal teşvikler ve kredilerden faydalanabilir. Yenilenebilir enerji yatırımları veya enerji verimliliği projeleri için sunulan destekler, maliyet avantajları sağlar.

- Risk Yönetimi: Karbon emisyonu hesaplamaları, enerji tedariki ve çevresel risklerin daha iyi yönetilmesini mümkün kılar. Enerji krizlerinden etkilenmemek için yenilenebilir enerji kaynaklarına yönelim, şirketlerin gelecekteki sürekliliğini sağlar.

Cormind, akıllı üretim çözümleri sunarak üretimde karbon emisyonlarının izlenmesi ve azaltılması konusunda sektöre özel stratejiler geliştirmektedir. Bu stratejiler, üretim süreçlerinde sürdürülebilirlik hedeflerine ulaşılmasını ve çevresel etkilerin minimuma indirilmesini sağlamaktadır.

Jan 5, 2025 | Blog

Günümüzün hızla dijitalleşen endüstri dünyasında, makine verimlilik takibi, üretim süreçlerinin optimize edilmesi ve işletmelerin rekabet gücünü artırması açısından kritik bir öneme sahiptir. Bu süreç, sadece makinelerin çalışıp çalışmadığını değil, aynı zamanda ne kadar etkin çalıştığını, enerji tüketimini ve üretilen ürünlerin kalitesini analiz etmeyi içerir. Bu kapsamlı makalede, makine verimlilik takibinin ne olduğunu, nasıl uygulandığını, kullanılan teknolojileri ve işletmeler için sağladığı faydaları ayrıntılı bir şekilde ele alacağız.

Makine Verimlilik Takibi Nedir?

Makine verimlilik takibi, üretim süreçlerinde kullanılan makinelerin performansını gerçek zamanlı izleme, analiz etme ve optimize etme sürecidir. Bu süreç, makinelerin çalışma süresi, üretim hızı ve ürün kalitesine ilişkin verilerin toplanması ve değerlendirilmesini içerir.

Bir fabrikadaki makinelerin performansını anlamak, üretim sürecindeki darboğazları tespit etmek ve maliyetleri azaltmak açısından büyük bir avantaj sağlar. Örneğin, bir makinenin gereğinden fazla enerji tükettiğini ya da belirli bir üretim hattında düşük kalite oranına sahip olduğunu anlamak, işletmeye önemli iyileştirme fırsatları sunar.

OEE

Makine Verimliliğini Ölçmek İçin Kullanılan Metrikler

Makine verimlilik takibinde en yaygın kullanılan metrik Genel Ekipman Etkinliği (OEE)’dir. OEE, bir makinenin verimliliğini üç temel faktör üzerinden ölçer:

Kullanılabilirlik (Availability)

Kullanılabilirlik, bir makinenin planlanan çalışma süresi içinde ne kadar süre aktif olarak çalıştığını ölçer.

- Örnek: Bir makine, 10 saatlik bir vardiyada yalnızca 8 saat çalışıyorsa, kullanılabilirlik oranı %80’dir.

Kullanılabilirliği düşüren faktörler arasında plansız arızalar, bakım süreleri ve operatör eksikliği yer alır.

Performans (Performance)

Performans, bir makinenin gerçek üretim hızı ile ideal üretim hızı arasındaki farkı gösterir.

- Örnek: Saatte 100 birim üretmesi gereken bir makine, yalnızca 90 birim üretiyorsa performans oranı %90’dır.

Performansı düşüren faktörler arasında makine aşınması, enerji dalgalanmaları ve üretim ayarlarında yapılan hatalar bulunmaktadır.

Kalite (Quality)

Kalite, üretilen ürünlerin toplam içerisindeki hatasız ürün oranını ifade eder.

- Örnek: Bir üretim hattında 100 birim üretiliyor ve bunların 95’i hatasızsa, kalite oranı %95’tir.

Kalite sorunları, genellikle makine ayarlarının yanlış olması, düşük kaliteli hammaddeler veya operatör hatalarından kaynaklanır.

Bu üç faktörün birleştirilmesiyle elde edilen OEE, makinenin genel verimliliğini %0 ile %100 arasında bir değerle ifade eder. %85 ve üzeri bir OEE değeri, mükemmel bir performans göstergesidir.

Makine Verimlilik Takibinde Kullanılan Teknolojiler

Sensör Tabanlı İzleme: Modern makinelerde kullanılan sensörler, sıcaklık, hız, titreşim ve enerji tüketimi gibi verileri gerçek zamanlı olarak toplar. Bu veriler, makinelerin performansını izlemek ve sorunları erkenden tespit etmek için kullanılır. Örnek: Bir pres makinesi, sensörlerden gelen aşırı titreşim verilerini analiz ederek aşınmış bir parçanın değiştirilmesi gerektiğini bildirebilir.

Endüstriyel IoT (IIoT) Sistemleri: Endüstriyel Nesnelerin İnterneti (IIoT), makinelerin birbiriyle bağlantı kurarak merkezi bir sistem üzerinden izlenmesini sağlar. IIoT sayesinde, bir üretim tesisindeki tüm makinelerin durumu tek bir kontrol panelinden izlenebilir. Bu, özellikle büyük ölçekli üretim tesislerinde operasyonel verimliliği artırır.

Yapay Zeka ve Makine Öğrenimi: Yapay zeka, büyük miktarda veriyi analiz ederek sorunların kök nedenlerini tespit edebilir ve gelecekteki problemleri öngörebilir. Örnek: Bir yapay zeka sistemi, bir makinenin geçmiş verilerini analiz ederek, belirli bir parçanın ne zaman arızalanacağını tahmin edebilir ve planlı bakım yapılmasını sağlayabilir.

Dijital İkiz: Dijital ikiz teknolojisi, fiziksel bir makinenin dijital bir modelini oluşturur. Bu model, makinenin gerçek zamanlı performansını izlemek, sorunları simüle etmek ve optimize etmek için kullanılır. Örnek: Bir dijital ikiz, üretim sürecindeki bir değişikliğin makine performansına etkisini önceden tahmin edebilir.

Makine Verimlilik Takibinin Uygulanması

Makine verimlilik takibi, belirli bir plan ve stratejiyle uygulanmalıdır. Aşağıda bu sürecin temel adımlarını bulabilirsiniz:

- Adım: Hedeflerin Belirlenmesi: Takip sürecine başlamadan önce, işletmenin neyi başarmak istediği belirlenmelidir. Örneğin, enerji tüketimini azaltmak mı, üretim hızını artırmak mı yoksa ürün kalitesini iyileştirmek mi önceliklidir?

- Adım: Verilerin Toplanması: Sensörler, IIoT cihazları ve yazılımlar kullanılarak makinelerin performansına ilişkin veriler toplanır. Bu veriler, anlık durum tespiti ve uzun vadeli analizler için kullanılabilir.

- Adım: Verilerin Analiz Edilmesi: Toplanan veriler, makine performansındaki sorunları ve darboğazları tespit etmek için analiz edilir. OEE hesaplamaları bu aşamada kritik bir rol oynar.

- Adım: İyileştirme Çalışmaları: Analiz sonuçlarına dayanarak, makinelerin performansını artırmak için gerekli adımlar atılır. Örneğin, bir makinenin aşınmış bir parçası değiştirilir ya da üretim hattındaki bir darboğaz giderilir.

- Adım: Sürekli İzleme ve Optimizasyon: Makine verimlilik takibi, bir defaya mahsus yapılan bir işlem değildir. Sürekli izleme ve düzenli optimizasyon, verimliliği uzun vadede artırmanın anahtarıdır.

Makine Verimlilik Takibinin İşletmelere Sağladığı Avantajlar

Makine verimlilik takibi, işletmelerin hem günlük operasyonlarını iyileştirmelerine hem de uzun vadeli stratejik hedeflerine ulaşmalarına önemli katkılar sağlar. Bu avantajlar sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda maliyetleri düşürmek, kaliteyi artırmak ve rekabet avantajı elde etmek gibi çok yönlü faydalar sunmaktadır.

Üretim Maliyetlerinin Azaltılması

Plansız Duruşların Önlenmesi

Plansız makine arızaları, üretim süreçlerini aksatarak maliyetleri ciddi şekilde artırır. Makine verimlilik takibi sayesinde bu tür arızalar önceden tespit edilir ve planlı bakım ile sorunlar çözülür. Bu durum hem bakım maliyetlerini düşürür hem de üretim kaybını önler.

- Örnek: Bir pres makinesi, titreşim sensörlerinden gelen verilerle aşınmış bir parça tespit ettiğinde, plansız duruş yerine planlı bakım gerçekleştirilir. Bu, yedek parça maliyetlerini düşürürken, üretim sürecini kesintisiz sürdürmeyi sağlar.

Hatalı Ürünlerin Maliyeti Azaltılır

Düşük kaliteli veya hatalı ürünlerin üretimi, hammadde israfına yol açar. Verimlilik takibi, makinelerin doğru ayarlarla çalışmasını sağlayarak hatalı ürün oranını minimize eder.

- Örnek: Bir enjeksiyon makinesi, sensörlerle sürekli izlenir ve kalıplama hataları oluştuğunda operatörlere anlık uyarılar gönderir. Böylece, hammadde kaybı ve ürün maliyeti düşürülür.

Enerji Tüketiminin Optimizasyonu

Makine verimlilik takibi, makinelerin enerji kullanımını optimize ederek gereksiz enerji tüketimini engeller. Özellikle enerji yoğun sektörlerde, bu optimizasyon büyük maliyet avantajları sunar.

- Örnek: Çimento üretiminde kullanılan bir değirmen, düşük enerji verimliliği tespit edildiğinde hızını ve yükünü otomatik olarak optimize eder. Bu, enerji faturasında %10’a kadar tasarruf sağlar.

Enerji Verimliliği ve Sürdürülebilirlik

Enerji Kaynaklarının Etkin Kullanımı

Makine verimlilik takibi, makinelerin enerji tüketim trendlerini analiz ederek daha verimli çalışmasını sağlar. Gereksiz enerji tüketimi engellenirken, aynı zamanda karbon ayak izi de azaltılır.

- Örnek: Tekstil sektöründeki bir boya makinesi, üretim sırasında enerji dalgalanmalarını sensörlerle tespit eder ve ideal enerji seviyesine otomatik olarak geri döner.

Çevresel Etkilerin Azaltılması

Daha az enerji ve kaynak kullanımı, çevresel etkileri azaltır ve sürdürülebilir üretimi destekler. Bu da işletmelerin çevre dostu bir marka imajı oluşturmasını sağlar.

- Örnek: Bir gıda işleme tesisinde enerji tüketiminin %15 oranında düşürülmesi, yıllık olarak tonlarca karbon salınımının önüne geçer ve çevre düzenlemelerine uyum sağlar.

Ürün Kalitesinin Artırılması

Standartlara Uygunluk

Makine verimlilik takibi, üretim süreçlerini sürekli izleyerek ürün kalitesini düşüren faktörleri anında tespit eder. Bu, ulusal ve uluslararası kalite standartlarına daha kolay uyum sağlanmasını destekler.

- Örnek: Otomotiv sektöründe kullanılan bir robot kol, kaynak hatalarını algılayan yapay zeka destekli bir sistemle donatılmıştır. Bu sayede üretilen araç parçaları ISO kalite standartlarına uygun hale getirilir.

Hataların Anında Tespiti

Hatalı üretim süreçleri genellikle geç fark edilir ve bu da işletmelere maliyet yükü getirir. Verimlilik takibi, hataları anında tespit ederek hızlı müdahaleye olanak tanır.

- Örnek: Plastik enjeksiyon makineleri, üretim sırasında boyut sapmalarını algılar ve operatörlere gerçek zamanlı uyarılar gönderir. Bu da daha fazla hatalı ürün üretimini engeller.

Müşteri Memnuniyetini Artırır

Kaliteli ürünlerin üretimi, müşterilerin işletmeye olan güvenini artırır ve marka bağlılığını güçlendirir.

- Örnek: Ambalaj sektöründe çalışan bir firma, ürünlerin boyut ve malzeme kalitesini sürekli izleyerek müşterilerin ihtiyaçlarını daha iyi karşılar.

Rekabet Avantajı Sağlama

Daha Hızlı Üretim

Makine verimliliğini artırmak, üretim süreçlerini hızlandırır. Bu da işletmelerin siparişlerini daha hızlı teslim etmesini sağlar.

- Örnek: Elektrik panoları üreten bir firma, üretim hattındaki makinelerin hızını optimize ederek müşterilerine rakiplerinden %20 daha kısa sürede teslimat yapar.

Daha Düşük Maliyetle Üretim

Daha verimli çalışan makineler, üretim maliyetlerini düşürür ve işletmelerin ürünlerini daha rekabetçi fiyatlarla sunmasını sağlar.

- Örnek: Enerji verimli makineler kullanan bir beyaz eşya üreticisi, ürün maliyetlerini düşürerek piyasa fiyatlarını rakiplerinden %10 daha düşük tutar.

Marka İmajını Güçlendirir

Makine verimlilik takibi ile sürdürülebilirlik ve kalite standartlarını karşılayan işletmeler, müşteriler ve iş ortakları nezdinde daha güçlü bir marka imajına sahip olur.

- Örnek: Yeşil üretim politikalarını destekleyen bir teknoloji firması, makine verimlilik takip sistemleri sayesinde “çevre dostu üretim” sertifikası alır ve bu sayede uluslararası pazarlarda tercih edilir.

Çalışan Verimliliği ve Memnuniyetinin Artırılması

Operatörlerin İş Yükü Azalır

Makine verimlilik takibi, operatörlerin sürekli manuel kontroller yapmasını gereksiz hale getirir. Bu da çalışanların iş yükünü azaltır ve onların daha stratejik görevlere odaklanmasını sağlar.

- Örnek: Bir üretim hattındaki operatörler, makinelerin otomatik hata tespiti yapması sayesinde, sadece kritik müdahaleler için devreye girer.

Çalışma Ortamında Güvenliği Artırır

Verimlilik takibi, makinelerdeki potansiyel tehlikeleri erkenden tespit ederek iş kazalarını önler.

- Örnek: Metal işleme tesisindeki bir pres makinesi, aşırı ısınma tespit ettiğinde otomatik olarak durur ve çalışanların güvenliğini sağlar.

Eğitim İmkanları Sunar

Makine verimlilik takip sistemleri, çalışanların yeni teknolojilere adapte olmasını ve kendilerini geliştirmesini destekler.

- Örnek: Verimlilik yazılımı kullanan bir tekstil fabrikası, operatörlere düzenli eğitimler vererek, makineleri daha etkin kullanmalarını sağlar.

Stratejik Karar Alma Süreçlerini Destekleme

Veriye Dayalı Karar Alma

Makine verimlilik takibi, işletmelere gerçek zamanlı ve doğru veriler sunar. Bu veriler, üretim süreçlerindeki sorunları ve fırsatları anlamayı kolaylaştırır.

- Örnek: Bir gıda fabrikası, üretim verilerini analiz ederek hangi makinelerin daha fazla enerji tükettiğini ve bu makineleri değiştirme zamanının geldiğini belirler.

Uzun Vadeli Planlama

Makine performans raporları, işletmelerin gelecekteki yatırımlarını planlamasına yardımcı olur.

- Örnek: Bir otomotiv şirketi, verimlilik verilerine dayanarak yeni bir üretim hattı kurmanın maliyet-fayda analizini yapar.

Makine verimlilik takibi, modern endüstriyel üretimin temel taşlarından biridir. Bu süreç, yalnızca makinelerin performansını artırmakla kalmaz, aynı zamanda işletmelerin genel başarısını ve sürdürülebilirliğini destekler. Sensörler, yapay zeka, IIoT ve dijital ikiz gibi teknolojilerin kullanımıyla, makine verimliliği izleme süreçleri daha etkili ve erişilebilir hale gelmiştir.

Cormind olarak, akıllı fabrikalara yönelik endüstriyel otomasyon çözümlerimizle işletmenizin verimlilik hedeflerine ulaşmasına yardımcı olmaktan mutluluk duyarız. Detaylı bilgi almak ve süreçlerinizi optimize etmek için bizimle iletişime geçin!

Jan 5, 2025 | Blog

Üretim maliyeti, bir ürünün üretimi sırasında ortaya çıkan tüm harcamaların toplamını ifade eder. Bu maliyetlerin doğru bir şekilde hesaplanması, işletmelerin kâr marjlarını belirlemeleri ve verimliliği artırmaları açısından son derece önemlidir. Maliyetlerin doğru hesaplanması sadece finansal kararları yönlendirmekle kalmaz, aynı zamanda işletmelerin stratejik hedeflerine ulaşmalarında da kritik bir rol oynar. Bu yazıda, üretim maliyeti nasıl hesaplanır, bu sürecin önemi ve maliyet düşürme stratejilerinin neler olduğu ayrıntılı olarak ele alınacaktır.

Üretim Maliyeti Nedir?

Üretim maliyeti, ürünlerin üretimi için yapılan tüm harcamaların toplamıdır. Bu maliyetler üç ana kalemde toplanır:

- Direkt Malzeme Maliyeti: Ürünün üretiminde kullanılan ana malzemelerin maliyetidir. Ham madde olarak adlandırabileceğimiz bu kalem, örneğin bir otomobilin üretimi için kullanılan metal, plastik ve cam malzemelerin maliyetini içerir.

- Direkt İşçilik Maliyeti: Ürünün üretimi sırasında çalışan işçilerin maaşları ve ücretleridir. Bu, üretim hattında çalışan işçilerin doğrudan üretime katkı sağladığı işçilik giderlerini kapsar.

- Genel Üretim Giderleri (Overhead Costs): Üretim süreciyle doğrudan bağlantılı olmasa da, üretim sürecini destekleyen tüm giderlerdir. Enerji tüketimi, fabrika binasının kirası, makinelerin bakım masrafları gibi harcamalar bu kategoriye girer.

Bu üç ana kalem dışında, maliyetlerin yönetilmesinde kullanılan bazı araçlar da bulunmaktadır. Bunlardan biri de MRP (Material Requirements Planning) yani Malzeme İhtiyaç Planlaması’dır. MRP, üretim için gereken malzeme, iş gücü ve üretim kapasitesinin planlanmasını sağlayarak gereksiz stok tutma maliyetlerini azaltır. Ayrıca, üretim süreçlerini daha verimli hale getirir ve gereksiz üretim maliyetlerinin önüne geçer. Bu tür yazılımlar, firmaların üretim süreçlerini optimize etmelerine yardımcı olur ve doğru zamanda doğru malzeme temini yaparak, maliyetlerin düşürülmesine katkı sağlar.

Üretim Maliyetini Oluşturan Unsurlar

Üretim maliyeti, çok sayıda farklı unsurdan oluşabilir. Bu unsurlar aşağıdaki gibidir:

- Direkt malzeme maliyeti

- Direkt işçilik maliyeti

- Genel üretim giderleri

- Makine amortismanı

- Enerji tüketimi

- Kira ve tesis giderleri

- Depolama maliyetleri

- Bakım ve onarım giderleri

- Üretim hatası ve atık giderleri

- Çalışan eğitimi maliyetleri

- Güvenlik giderleri

- Vergiler

- Yatırım ve finansman giderleri

- Tedarikçi maliyetleri

- Lojistik ve taşımacılık giderleri

- Yönetim giderleri

- Denetim maliyetleri

- Sertifikasyon maliyetleri

- Ürün kalite kontrol masrafları

- Yazılım ve teknolojik altyapı maliyetleri

- Reklam ve pazarlama giderleri

- İdari giderler

- İnsangücü geliştirme maliyetleri

- Çevre koruma ve yasal uyum giderleri

- Yedek parça ve ekipman maliyetleri

- İletişim giderleri

- Yatırım ve modernizasyon giderleri

- Dış kaynak kullanımı

- Ar-Ge maliyetleri

- İhracat ve ithalat maliyetleri

- Ulaşım ve sevkiyat giderleri

- Diğer üretimle ilgili operasyonel giderler

Bu listeyi çoğaltmak mümkündür. Her işletmenin üretim süreci ve maliyet yapısı farklıdır, ancak temelde üretim maliyetini oluşturan ana unsurlar yukarıda sıralanmıştır. Tüm bu unsurlar, üretim maliyetlerini etkileyerek, fiyatlandırma stratejilerinin belirlenmesinde önemli rol oynamaktadır.

üretim maliyeti hesaplama yöntemleri

Üretim Maliyeti Hesaplama Adımları

Bir üretim tesisinde, üretim maliyeti nasıl hesaplanır sorusunun doğru bir şekilde yanıtlanmaması durumunda işletmelerin finansal yönetiminde ciddi aksaklıklar yaşanabilir. Maliyetlerin doğru hesaplanması, şirketlerin kâr marjlarını artırmalarını, üretim süreçlerini optimize etmelerini ve rekabet avantajı elde etmelerini sağlar. Üretim maliyetinin hesaplanması, birkaç aşamadan oluşur ve her adımda dikkat edilmesi gereken temel unsurlar vardır. Bu adımların her birini doğru şekilde takip etmek, maliyetleri etkin bir şekilde kontrol etmek için önemlidir.

1. Direkt Malzeme Maliyetini Hesaplayın

Direkt malzeme, bir ürünün üretimi için kullanılan ana hammaddelerden oluşur. Bu aşama, üretim maliyetinin önemli bir bölümünü oluşturur. Direkt malzeme maliyetinin hesaplanması için:

- Malzeme miktarını belirleyin: Üretimde kullanılan tüm hammaddelerin miktarı belirlenmelidir. Her bir ürün için ne kadar malzeme kullanıldığını net bir şekilde hesaplamak gereklidir.

- Birlik maliyetini hesaplayın: Her bir malzeme kalemi için birim maliyet hesaplanmalıdır. Bu, tedarikçi fiyatları ve lojistik giderler gibi unsurlar dikkate alınarak hesaplanır.

- Toplam malzeme maliyeti hesaplayın: Üretilen her bir ürün için kullanılan malzemelerin toplam maliyeti, ürün başına harcanan malzeme miktarı ile birim maliyetin çarpılmasıyla elde edilir.

Örneğin, bir otomobilin üretimi için kullanılan metal, plastik ve cam malzemelerinin her birinin birim fiyatları ve tüketilen miktarları hesaplanarak, toplam direkt malzeme maliyeti belirlenebilir.

2. Direkt İşçilik Maliyetini Hesaplayın

İşçilik, ürünün üretiminde çalışan işçilerin doğrudan katkı sağladığı çalışma saatleriyle ilgilidir. Direkt işçilik maliyetinin hesaplanması için:

- Çalışanların çalışma saatlerini belirleyin: Üretim hattında çalışan işçilerin üretim sürecine ne kadar zaman harcadığı hesaplanmalıdır. Çalışan başına günlük, haftalık veya aylık çalışma saatleri belirlenmelidir.

- Saatlik ücret hesaplayın: İşçilerin saatlik ücretleri göz önünde bulundurularak, toplam işçilik maliyeti hesaplanır.

- Toplam işçilik maliyeti: Üretilen her bir ürün için işçilere ödenecek ücretlerin toplamı hesaplanarak, üretim sürecine katkı sağlayan iş gücünün maliyeti çıkarılır.

Örnek olarak, her bir otomobilin üretimi için harcanan iş gücü, işçi başına saatlik ücretle çarpılarak hesaplanabilir.

3. Genel Üretim Giderlerini Hesaplayın (Overhead Costs)

Genel üretim giderleri, üretim süreciyle doğrudan ilişkili olmasa da, üretim faaliyetlerini destekleyen masrafları kapsar. Bu kalemler, fabrikadaki enerji tüketimi, tesisin kirası, makinelerin bakım ve onarım giderleri gibi masraflardır. Genel üretim giderlerinin hesaplanmasında:

- Fabrika giderlerini belirleyin: Fabrika binasının kira bedeli, güvenlik, temizlik, aydınlatma ve enerji tüketimi gibi giderler göz önünde bulundurulur.

- Makine ve ekipman giderleri: Üretim sürecinde kullanılan makinelerin bakım ve onarım masrafları da bu kalemde yer alır. Aynı zamanda makine amortismanı da burada hesaplanır.

- Yardımcı iş gücü maliyetleri: Üretimde doğrudan yer almayan ancak üretimi destekleyen personelin maaşları da overhead maliyetler arasında yer alır.

Genel üretim giderlerinin doğru hesaplanması, tüm üretim süreçlerinin verimli bir şekilde yönetilmesini sağlar. Bu giderler genellikle ürün başına dağıtılır.

4. Toplam Üretim Maliyetini Hesaplayın

Üç temel maliyet kalemi (direkt malzeme, direkt işçilik ve genel üretim giderleri) belirlendikten sonra, bunların toplamı, birim başına üretim maliyetini oluşturur. Bu aşamada şu hesaplama yapılır:

- Direkt malzeme maliyeti + Direkt işçilik maliyeti + Genel üretim giderleri = Toplam üretim maliyeti

Bu hesaplama, bir ürünün üretimi için harcanan tüm kaynakların bir araya gelerek toplam maliyeti oluşturmasını sağlar.

5. Birleşik Maliyet Hesaplaması (Cost Allocation)

Üretim sürecindeki bazı giderler, doğrudan bir ürünle ilişkilendirilemeyebilir. Bu tür giderler, tüm ürünler arasında orantılı bir şekilde dağıtılmalıdır. Örneğin, fabrika genelindeki enerji tüketimi, üretim hatları arasında paylaştırılır. Bu paylaştırma işlemi, maliyetlerin doğru bir şekilde yansıması için oldukça önemlidir.

Üretim sürecine katkı sağlayan diğer giderler (örneğin, ürün kalite kontrol masrafları, malzeme taşımacılığı, lojistik giderler) da hesaba katılır. Bu paylaştırma, genellikle her bir ürünün üretim miktarına göre yapılır.

6. İleriye Dönük Tahminler ve Optimizasyon

Üretim maliyetlerini doğru bir şekilde hesapladıktan sonra, bu maliyetleri gelecekteki üretim süreçlerinde daha verimli hale getirmek için tahminler yapabilir ve optimizasyon stratejileri geliştirebilirsiniz. Bu aşama, genellikle dijital üretim yazılımları ve akıllı fabrika sistemleri kullanılarak yapılır. Cormind’in geliştirdiği fabrika işletim sistemi gibi yazılımlar, tüm üretim süreçlerini izleyerek, gereksiz maliyetlerin önüne geçilmesini sağlar. Ayrıca, kaynakların daha verimli kullanılmasına yardımcı olur, böylece maliyetlerin düşürülmesi sağlanabilir.

Maliyet Düşürme Stratejileri ve Akıllı Üretim

Üretim maliyetlerini düşürmenin en etkili yollarından biri, akıllı üretim sistemlerinin entegrasyonudur. Akıllı üretim, verimlilik artırımı, enerji tasarrufu ve iş gücü optimizasyonu gibi alanlarda büyük katkılar sağlar. Cormind’in Sepex yazılımı, fabrikalarda tüm üretim süreçlerini dijitalleştirerek, maliyetleri önemli ölçüde düşürür. Bu yazılım, üretim hattındaki her aşamayı izler ve analiz eder, böylece enerji ve iş gücü kullanımını optimize eder. Makine arızalarını önceden tespit ederek, bakım ve onarım maliyetlerinin azalmasını sağlar. Ayrıca, stok seviyelerinin doğru şekilde yönetilmesiyle, fazla depo maliyetlerinin önüne geçer.

Sepex’in sağladığı veri analitiği özellikleri, üretim sürecindeki potansiyel verimsizlikleri belirler ve iyileştirme önerileri sunar. Gerçek zamanlı veri akışı sayesinde, üretim hattındaki her adım optimize edilerek, kaynak kullanımı daha verimli hale getirilir. Bu sistem, fabrika yöneticilerine iş gücü ve makine kullanımı hakkında kesin veriler sunar, böylece daha doğru kararlar alınarak maliyetler minimize edilir. Ayrıca, otomasyon ve robotik entegrasyonuyla iş gücü maliyetleri azaltılır ve üretim süresi kısaltılır. Cormind’in Sepex yazılımı, fabrikaların dijital dönüşümünü hızlandırarak, sürdürülebilir bir maliyet düşüşü sağlar.

Üretim maliyeti nasıl hesaplanır sorusuna doğru yanıtlar bulmak, işletmelerin verimli çalışabilmesi ve kâr marjlarını artırabilmesi için kritik bir faktördür. Doğru maliyet hesaplamaları, işletmelere daha etkili fiyatlandırma stratejileri geliştirme, maliyetleri düşürme ve verimliliği artırma fırsatı sunar. Akıllı üretim teknolojileri, bu süreçleri optimize ederek maliyetleri daha da düşürür. Cormind’in geliştirdiği fabrika işletim sistemi, üretim süreçlerini daha verimli hale getirirken, işletmelerin maliyet düşüşünü sağlamalarına yardımcı olur. Bu tür yazılımlar, sadece üretim hatalarını minimize etmekle kalmaz, aynı zamanda tüm üretim sürecini izleyerek kaynak kullanımını optimize eder ve maliyetleri önemli ölçüde düşürür.

Nov 28, 2024 | Blog

Günümüzde teknolojinin hızla gelişmesi ve dijitalleşmenin her sektöre yayılması, üretim süreçlerinde de köklü değişikliklere yol açmıştır. Dijital üretim, geleneksel imalat yöntemlerinin ötesine geçerek, teknolojinin tüm avantajlarını kullanarak daha verimli, hızlı ve esnek üretim yapmayı mümkün kılmaktadır. Özellikle sanayideki dijital dönüşüm çalışmaları, işletmelere önemli rekabet avantajları sağlamakta, üretimde hata oranlarını düşürmekte ve kaliteyi artırmaktadır. Peki dijital üretim nedir, nasıl çalışır ve işletmelere sağladığı faydalar nelerdir? İşte tüm detaylarıyla dijital üretim!

Dijital Üretim Nedir?

Dijital üretim, fabrikalarda kullanılan geleneksel makineler ve sistemlerin dijital araçlarla entegre edilerek daha verimli çalışmasını sağlayan bir süreçtir. Bu süreç, nesnelerin interneti (IoT), yapay zeka, büyük veri analitiği, bulut bilişim ve robotik otomasyon gibi çeşitli teknolojilerle desteklenir. Dijital üretimde, makinelerden toplanan veriler analiz edilerek, üretim sürecinde anlık olarak iyileştirmeler yapılır ve verimlilik artırılır. Bu sayede, işletmeler daha hızlı ve kaliteli imalat yaparken maliyetlerini de düşürme şansı yakalarlar.

Dijital Üretim Süreçleri ve Araçları

Dijital üretim, çok sayıda yenilikçi araç ve teknoloji ile desteklenmektedir. Dijitalleşmiş imalat süreçlerinde kullanılan temel araçlar ve bu araçların işleyişleri aşağıdaki gibidir.

1. Nesnelerin İnterneti (IoT)

IoT, dijital üretimdeki en önemli unsurlardan biridir. Bu teknoloji, üretim sürecindeki makinelerin ve cihazların internet üzerinden birbiriyle bağlantı kurmasını sağlar. Üretim hattında yer alan makineler, IoT sensörleri aracılığıyla sürekli olarak veri toplayarak, bu verileri analiz için merkezi bir sisteme iletir. Böylece, imalat sürecindeki herhangi bir aksaklık ya da verimsizlik anında tespit edilerek müdahale edilebilir. Sepex fabrika işletim sistemi ile bu veriler cloud sunucularda saklanır ve uzaktan izlemeye olanak sağlar. Ayrıca sistemimize; bilgisayarınızdan, tabletinizden ve telefonunuzdan ulaşım sağlayarak müdahalede bulunmanız mümkündür.

2. Yapay Zeka (AI) ve Makine Öğrenimi

Yapay zeka ve makine öğrenimi algoritmaları, dijital üretimde verimliliği artırmanın bir diğer yoludur. Bu teknolojiler, üretim sürecinde toplanan büyük verileri analiz ederek tahmin modelleri oluşturur. Örneğin, yapay zeka algoritmaları sayesinde, makinelerin bakım ihtiyacı önceden öngörülebilir ve üretim hattında kesintisiz bir çalışma sağlanabilir. Aynı zamanda kalite kontrol süreçlerinde de yapay zeka önemli bir rol oynar; ürünlerdeki olası hataları tespit ederek üretim kalitesini artırır. Yapay zeka ile üretim takibi yapılarak, fabrika işletim sistemi otomatikleştirilir. Hem zamandan hem de maliyetten maksimum kazanç hedeflenir. Devamlı öğrenen ve gelişen bir üretim yönetim sistemi olduğu için, girdilere göre kendini geliştirir. Hatalardan ders alır ve devamlı kendini geliştirir. İleride aynı hata tekrarlanmaz ve kendi gelişimini kaydederek üzerine ekleyerek devam eder.

3. Robotik Otomasyon

Robotik otomasyon, dijital üretimde iş gücünün daha etkin bir şekilde kullanılmasını sağlar. Üretim hattındaki tekrar eden, hassas ya da tehlikeli işleri robotlar üstlenir, böylece işçiler daha yaratıcı ve karmaşık görevlere odaklanabilir. Robotik süreç otomasyonu, insan hatasını minimize ederek daha yüksek hız ve doğrulukla çalışır, bu da üretim verimliliğini ve kalitesini doğrudan artırır.

4. Büyük Veri Analitiği

Üretim sürecinde toplanan büyük miktarda veri, analiz edilerek işletmelere stratejik bilgiler sunar. Büyük veri analitiği, hangi süreçlerin daha verimli olduğunu, nerede iyileştirme yapılabileceğini ve hangi ham maddelerin daha etkili kullanılabileceğini tespit eder. Bu analizler, üretim planlamasında ve stok yönetiminde işletmelere rehberlik eder.

5. Bulut Bilişim

Bulut bilişim, imalat süreçlerinde dijital araçların kullanılmasını kolaylaştırır. Verilerin merkezi bir bulut sisteminde saklanması, işletmelerin esnek ve ölçeklenebilir çözümlerle üretim süreçlerini yönetmelerini sağlar. Ayrıca bulut bilişim, işletmelerin farklı lokasyonlardaki fabrikalarını aynı anda izleyebilmesini ve koordine edebilmesini mümkün kılar.

Dijital Üretimin Avantajları

- Verimlilik Artışı: Dijitalleşme teknolojileri, üretim süreçlerini optimize ederek verimliliği önemli ölçüde artırır. Otomatik kontrol sistemleri ve gerçek zamanlı veri analitiği ile üretimdeki olası aksaklıklar önceden tahmin edilip önlenir, böylece kesintisiz bir üretim akışı sağlanır.

- Maliyet Tasarrufu: Dijital üretim süreçleri, gereksiz malzeme kullanımını azaltarak ve enerji verimliliğini artırarak maliyetleri düşürmeye yardımcı olur. Otomasyon, üretimde iş gücü ihtiyacını azaltırken aynı zamanda insan hatalarını da minimize eder, böylece hem iş gücü maliyetleri azalır hem de ürün kalitesi artar.

- Esneklik: Dijital imalat, üretim süreçlerini daha esnek hale getirir. Özellikle müşteri taleplerinin hızla değiştiği pazarlarda, imalatta dijitalleşme sistemleriyle hızlı ve kolay bir şekilde değişiklikler yaparak üretim planları optimize eder.

- Veri Tabanlı Karar Alma: Veri analitiği, dijitalleşen imalat süreçlerinde oldukça önemlidir. Toplanan veriler sayesinde üretim süreçleri hakkında kapsamlı analizler yapılır ve yönetim ekibi daha sağlıklı, veriye dayalı kararlar alır.

- Yüksek Kalite Standartları: Dijital teknolojilerle kalite kontrol süreçleri otomatik hale getirilir, hatalı ürünlerin tespit edilmesi ve üretim hattından ayrılması kolaylaşır. Bu durum, müşteri memnuniyetini artırırken işletme itibarına da olumlu katkılar sağlar.

Dijital Üretim Örnekleri

Cam Sektöründe Dijital Üretim

Cam sektöründe dijital üretim, özellikle üretim hızını artırırken kaliteden ödün vermemeyi sağlar. Dijital sensörler ve veri analitiği, camın kristal yapısı, geçirgenlik oranı ve kalınlık gibi faktörleri sürekli izleyerek olası hataların erkenden tespit edilmesini mümkün kılar. Örneğin, cam işleme sırasında sıcaklık ve nem oranları optimal seviyede tutulur. Ayrıca, dijitalleşme ile gelen takip sistemleri sayesinde, üretim hattında hangi işlemin hangi zamanda yapıldığı kaydedilir, bu da kaliteyi artırır. Müşteriye özel talepleri karşılamak için cam şekillendirme ve desenleme işlemleri dijital makineler aracılığıyla yapılır ve müşteri memnuniyeti artırılır.

Döküm Sektöründe Dijital Üretim

Döküm sektöründe dijitalleşme, üretim sürecinde kalite kontrolü artırmak ve döküm hatalarını azaltmak adına büyük rol oynar. Dijital kalıp oluşturma teknolojileriyle prototip hazırlama süreci oldukça hızlanır ve maliyetler düşer. Özellikle döküm öncesi analizlerde kullanılan simülasyon yazılımları sayesinde, hangi alaşımın kullanılacağı veya hangi sıcaklık seviyelerinde çalışılması gerektiği önceden test edilebilir. Ayrıca, robotik kollar ve otomasyon sistemleri ile döküm süreçleri tekrarlanan işleri hızla tamamlayarak insan kaynaklı hataları minimize eder. Bu teknolojiler, döküm sektöründe yüksek hassasiyetli parçaların üretimini mümkün kılar.

Gıda Sektöründe Dijital İmalat

Gıda sektöründe imalatta dijitalleşme , ürünlerin kalite, güvenlik ve izlenebilirlik standartlarını üst seviyeye taşır. Örneğin, üretim hattında kullanılan IoT cihazları, nem, sıcaklık ve sterilizasyon seviyelerini sürekli kontrol eder. Bu sayede gıdaların bozulma riski minimize edilir. Ayrıca, dijitalleşme sayesinde ürünlerin son kullanma tarihi ve içerik bilgileri otomatik olarak işlenebilir, bu da etiketleme sürecini hızlandırır. Gıda üretiminde kullanılan veri analitiği sistemleri, tüketici eğilimlerini analiz ederek en çok talep gören ürünlerin miktarını tahmin eder ve üretim süreci buna göre optimize edilir. Böylece israf önlenir ve tüketiciye taze ürün sağlanır.

Havacılık ve Savunma Sanayisinde Dijital Üretim

Havacılık ve savunma sektöründe dijital imalat, yüksek hassasiyet ve dayanıklılık gerektiren parçaların üretiminde avantaj sağlar. Dijital ikiz teknolojisi, uçak ya da savunma araçlarının dijital kopyalarının oluşturulmasına olanak tanır. Böylece, herhangi bir yeni tasarımın dayanıklılık, aerodinamik performans gibi özellikleri sanal ortamda test edilerek optimize edilir. Öte yandan, üretimin dijitalleşmesi sayesinde bakım süreleri kısalır; örneğin, uçuşta kullanılacak bir parçanın aşınma ya da deformasyon durumu önceden analiz edilerek gerekli bakım planları yapılır. Ayrıca, yapay zeka ile kontrol edilen robotlar, hassas bileşenlerin montajında hata riskini minimuma indirir.

Kimya Endüstrisinde Dijital Üretim

Kimya sektöründe dijitalleşme, özellikle karmaşık kimyasal süreçlerin daha güvenli ve verimli yönetilmesini sağlar. Reaksiyon hızı, sıcaklık ve basınç gibi kritik parametrelerin dijital olarak izlenmesiyle üretimde olası tehlikeler önlenir. Yapay zeka destekli analizler, hammadde oranlarının en verimli şekilde kullanılmasını sağlayarak maliyetleri düşürür. Ayrıca, kimyasal üretimde süreç takibi sayesinde, oluşabilecek gaz salınımları ya da tehlikeli reaksiyonlar anında tespit edilerek hızlı bir şekilde müdahale edilir. Dijitalleşme aynı zamanda geri dönüşüm süreçlerini de iyileştirerek kimya sektöründe çevresel etkileri azaltır.

Medikal Sektöründe Dijital Dönüşüm

Medikal sektörde dijital üretim, kişiye özel tıbbi cihazların ve implantların üretiminde büyük kolaylık sağlar. Örneğin, hastaya özel protezler, dijital ölçüm teknikleri ve 3D yazıcılar ile yüksek hassasiyette üretilebilir. Aynı zamanda, ameliyatlarda kullanılan araçların dijital tasarımı ve üretimi, cerrahların ihtiyaçlarına özel olarak yapılabilir. Dijital üretim süreçleri sayesinde medikal ürünlerin izlenebilirliği de artırılır, böylece bir ürünün hangi aşamada üretildiği ve hangi testlerden geçtiği kolayca takip edilebilir. Dijitalleşme, medikal sektörde yenilikçi ürün geliştirme sürecini hızlandırarak sağlık hizmetlerinin kalitesini artırır.

Mobilya Sektöründe Dijital Üretim

Mobilya sektöründe dijital imalat, kişiye özel tasarım imkanları sunar ve üretim sürecinde verimliliği artırır. CAD (Bilgisayar Destekli Tasarım) yazılımları ile müşterilerin isteklerine göre dijital olarak tasarlanan mobilyalar, CNC makineleri ile milimetrik hassasiyetle kesilerek üretilir. Ayrıca, dijital sistemler sayesinde hammadde takibi yapılır, hangi ağacın hangi parçada kullanılacağı belirlenir ve en verimli şekilde işlenir. Montaj süreçlerinde robotik sistemler ile çalışan dijital makineler, kaliteyi ve üretim hızını artırarak işçilik maliyetlerini düşürür. Dijital imalat ile mobilya sektörü, kişiye özel çözümler sunarken sürdürülebilirlik hedeflerine de daha kolay ulaşır.

Otomotiv Endüstrisinde Dijital Üretim

Otomotiv sektörü, dijital üretim teknolojileri ile üretim süreçlerini optimize ederek sürdürülebilir üretim modellerine geçiş yapmaktadır. Dijital simülasyon teknolojileri, yeni araç tasarımlarının yol tutuş, aerodinamik ve yakıt verimliliği gibi performanslarını sanal ortamda test eder. Otomotiv sektöründe ayrıca, kalite kontrol süreçlerinde yapay zeka kullanımı oldukça yaygındır. Örneğin, otomobil parçalarının montaj sırasında tarayıcılarla analiz edilerek hata oranı düşürülür. Aynı zamanda, otonom bakım sistemleri ile araçların fabrika üretim hattında bakımı yapılır ve böylece zamandan tasarruf edilir. Üretimde dijitalleşme, otomotivde inovasyon süreçlerini hızlandırarak müşteri ihtiyaçlarına hızlı yanıt vermeyi mümkün kılar.

Dijital Üretim: Gelecekteki Etkileri ve Potansiyeli

Dijital üretimin gelecekte sanayiden günlük yaşantımıza kadar birçok alanda dönüştürücü bir etkiye sahip olması beklenmektedir. Öncelikle, üretim süreçlerinin otomasyonla birleşmesi, verimlilik ve hız anlamında büyük bir sıçrama yaratırken maliyetlerin düşmesini de sağlayacaktır. Dijital ikiz teknolojileri, nesnelerin interneti (IoT), yapay zeka (AI) ve büyük veri analitiği gibi yenilikler, imalat süreçlerinin daha hassas bir şekilde kontrol edilmesine, sorunların anında tespit edilmesine ve çözülmesine olanak tanıyacaktır. Bu da üretimde minimum hata payıyla en yüksek kalitenin elde edilmesini sağlayacaktır.

Gelecekte dijital üretimin, iş gücü piyasasında da önemli değişimlere yol açması beklenmektedir. Dijitalleşen üretim süreçleriyle birlikte çalışanların daha nitelikli bilgi ve becerilere sahip olmaları gerekecek; bu da daha fazla eğitim ve yetenek geliştirme ihtiyacını doğuracaktır. Ayrıca, dijital üretim sayesinde üretim sürecinde esneklik artacak ve özelleştirilmiş ürünlerin yapılabilirliği hızla artacaktır. Üretim zincirinde daha sürdürülebilir, çevre dostu yöntemlerin yaygınlaşması, karbon ayak izinin azalmasına da katkı sağlanması beklenmektedir. Sonuç olarak dijital üretim, daha çevik, verimli ve sürdürülebilir bir endüstri yapısına geçişin kapılarını açmakta ve gelecekte sanayinin tüm dinamiklerini yeniden şekillendirme potansiyeline sahiptir.

Nov 28, 2024 | Blog

Yapay zeka (AI), son yıllarda yalnızca günlük hayatımızı değil, aynı zamanda üretim sektörünü de köklü bir şekilde değiştiren bir teknoloji olarak öne çıkmaktadır. Üretimde yapay zeka, süreçleri optimize ederek verimliliği artırırken maliyetleri de düşürme potansiyeline sahiptir. Bu teknoloji, üretim tesislerinin daha akıllı, esnek ve sürdürülebilir bir şekilde çalışmasını mümkün kılmaktadır.

Günümüzün rekabetçi iş dünyasında, yapay zekanın üretim süreçlerine entegrasyonu, işletmelerin piyasa koşullarına daha hızlı adapte olmasına olanak tanımaktadır.

Üretimde Yapay Zeka Kullanımı

Yapay zekanın üretimdeki kullanımı, geniş bir yelpazeye yayılmaktadır. AI teknolojisinin imalat sektöründe kullanılan temel alanlar aşağıdaki gibidir:

- Tahmin ve Planlama: Yapay zekâ, büyük veri analitiği ile geçmiş üretim verilerini analiz ederek gelecekteki talebi tahmin eder. Bu sayede stok yönetimi optimize edilir, üretim süreçleri planlanır ve müşteri talepleri daha hızlı karşılanır.

- Kalite Kontrol: Üretimde yapay zeka, hatalı ürünleri tespit etmek için görsel tanıma teknolojilerinden faydalanır. Kameralar ve sensörler aracılığıyla ürünlerin yüzeyindeki kusurları algılayan sistemler, insan hatasını en aza indirerek kalite standartlarını yükseltir.

- Otonom Üretim Sistemleri: Yapay zeka destekli robotlar, üretim hatlarında tekrarlayan görevleri hızlı ve hatasız bir şekilde yerine getirir. Bu robotlar, insan iş gücünü tamamlayıcı bir rol üstlenerek daha karmaşık görevlerde de kullanılmaktadır. Bu sistemlerin yorulması ve dinlemesi gerekmediği için üretim zamanı konusunda maksimum performans elde edilir. Otonom sistemler gelecekte çok daha gelişerek fabrika dijitalleşmesi için kritik rol alacaktır. Dijital fabrikalar yaygınlaşarak karanlık fabrikalar ortaya çıkacaktır. 7/24 üretimin devam ettiği bir üretim tesisini sadece uzaktan kontrol ederek yönetmek mümkün olacaktır.

- Enerji Yönetimi: Yapay zeka, fabrikalardaki enerji tüketimini analiz ederek tasarruf önerileri de sunmaktadır. Örneğin, makinelerin çalışma saatlerini optimize ederek enerji tüketimini azaltmak mümkündür. Fazla veya gereksiz enerji tüketimini tespit ederek raporlaştırmak mümkündür.

- Bakım ve Onarım: AI tabanlı tahmin edici bakım sistemleri, ekipmanların arızalanmadan önce tespit edilmesine olanak tanır. Yapay zeka önleyici bakım sistemi sayede kesintisiz bir üretim süreci sağlanır ve beklenmeyen duruşlar önlenir.

Akıllı Üretimde Yapay Zeka

Akıllı üretim, dijital teknolojilerin entegre edildiği, esnek ve veri odaklı bir üretim modelidir. Bu modelin temel taşı olan yapay zeka, üretim süreçlerini gerçek zamanlı olarak analiz eder ve optimize eder. Örneğin, sensörlerden alınan veriler, yapay zeka algoritmaları tarafından analiz edilerek anlık kararların alınması ve uygulanması mümkündür.

Akıllı fabrikalarda yapay zeka, insanlar ve makineler arasında bir köprü görevi görür. İnsanlar, yapay zeka tarafından sağlanan analizler ve öneriler doğrultusunda stratejik kararlar alırken, makineler de bu doğrultuda hareket eder. Sadece insan ve makine değil ayrıca makineden makineye veri aktarımını da mümkün kılar. Machine to machine olarak adlandırılan bu sistem sayesinde fabrikada tüm cihazlar birbirleriyle haberleşir. Bu haberleşme sonucunda tüm veriler Cormind’in geliştirdiği fabrika işletim sistemi olan Sepex’e aktarılır. Dolayısıyla imalatın her adımı anlık olarak takip edilir.

Üretim Tesislerinde Yapay Zekanın Avantajları

- Artan Verimlilik: Yapay zeka, üretim süreçlerini optimize ederek zamandan ve maliyetten tasarruf sağlar. Daha kısa sürede daha fazla ürün üretilmesine olanak tanır.

- Hataların Azaltılması: AI tabanlı sistemler, insan hatasını minimize ederek ürün kalitesini artırır. Özellikle tekrarlayan ve hassas işlemlerde büyük bir fark yaratır.

- Esnek Üretim: Yapay zeka, üretim hatlarının hızla değişen taleplere uyum sağlamasına yardımcı olur. Bu esneklik, rekabet avantajı sağlar.

- Daha İyi Veri Yönetimi: Yapay zeka, üretim sırasında toplanan büyük miktarda veriyi anlamlandırarak işletmelere yol gösterir. Bu analizler, stratejik karar alma süreçlerini kolaylaştırır.

- Sürdürülebilirlik: Enerji tüketiminin azaltılması ve kaynak kullanımının optimize edilmesi, yapay zekanın sürdürülebilir bir üretim modeline katkı sağlamasına olanak sunar.

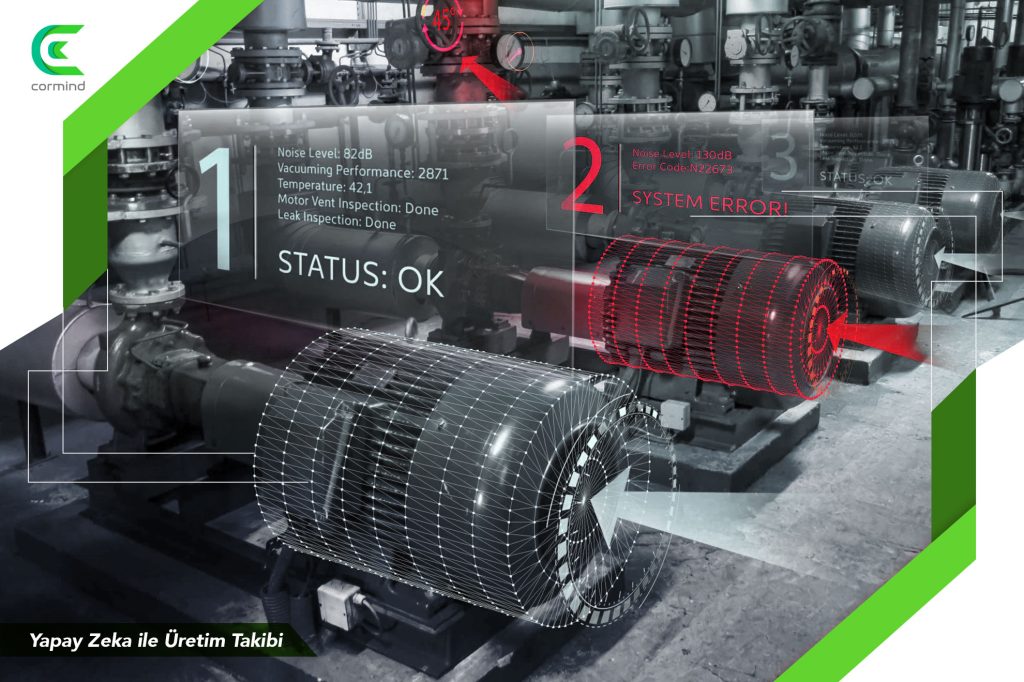

Yapay Zeka ile Üretim Takibi

Üretim süreçlerinde verimlilik, gerçek zamanlı üretim takibi ile doğrudan ilişkilidir. Yapay zeka, üretim hatlarındaki tüm süreçleri detaylı bir şekilde izlemek ve analiz etmek için güçlü bir araç olarak kullanılmaktadır. Sensörlerden, makinelere ve çalışanlara kadar tüm veri kaynaklarını entegre ederek üretimin her aşamasını gözlemleyebilir.

Yapay zeka tabanlı üretim takibi, sadece anlık durumları izlemekle kalmaz, aynı zamanda geçmiş veriler üzerinden tahminler yaparak olası gecikmeleri veya hataları önceden belirleyebilir. İmalat hattında anormal bir durum tespit edildiğinde yapay zeka sistemi, ilgili personeli uyararak aksiyon alınmasını sağlar. Ayrıca, üretim hacmini, makine performansını ve iş gücü verimliliğini izleyerek işletmelerin daha bilinçli kararlar almasına yardımcı olur.

Bu teknolojinin bir diğer önemli avantajı, dijital bir platform üzerinden merkezi kontrol sağlamasıdır. Farklı birimlerdeki üretim süreçleri, tek bir ekrandan yönetilebilir ve analiz edilebilir. Böylece hem zaman tasarrufu sağlanır hem de işletmeler üretim performansını artırmak için gereken verilere kolayca ulaşır. Sepex ile tüm üretim süreçlerinizi uzaktan (cloud server) kontrol edebilirsiniz. Bilgisayar, tablet veya telefon farketmeksizin, lokasyondan bağımsız tam performans ile çalışma ayrıcalığı için: SEPEX size yeter!

Yapay Zeka ile Üretim Yönetimi

Üretim yönetimi, bir işletmenin başarısını belirleyen en kritik unsurlardan biridir. Yapay zeka, bu alanda stratejik karar alma süreçlerini destekleyerek yönetimi daha etkili hale getirir. Üretim hatlarından toplanan verileri analiz ederek operasyonların optimize edilmesini ve kaynakların en verimli şekilde kullanılmasını sağlar. Bu sayede üretim maliyetlerinde düşüş sağlanarak daha rekabetçi fiyatlarla sektörel kazanımlar elde edilir.

Yapayzeka algoritmaları, hangi ürünlerin hangi makinelerde üretilmesi gerektiğini belirlerken iş gücü, enerji ve zaman kullanımını göz önünde bulundurur. Bu sayede kaynakların boşa harcanmasının önüne geçer. Ayrıca, dinamik üretim yönetimi sunarak ani talep değişikliklerine hızlı bir şekilde uyum sağlar.

Yapay zeka ile üretim yönetiminin bir diğer önemli özelliği, süreçlerin otomatikleştirilmesidir. İhtiyaç duyulan malzeme miktarından, üretim hızına kadar pek çok karar, önceden tanımlanmış parametreler doğrultusunda alınır. Bu durum, maliyetlerin düşmesini sağladığı gibi üretim sürelerini de kısaltır.

Ayrıca yapay zeka destekli yönetim sistemleri, olası riskleri önceden tespit ederek karar alıcıları bilgilendirir. Örnek olarak, bir makinenin performansında düşüş gözlemlendiğinde bakım zamanını optimize etmek veya ekipmanı yenilemek gibi önlemler alınabilir. Bu tür proaktif yaklaşımlar, üretim sürecindeki aksaklıkların minimuma indirir.

Yapay zekâ ile üretim takibi ve yönetimi, üretim tesislerinin daha esnek, hızlı ve verimli bir şekilde çalışmasını mümkün kılarak işletmelere rekabet avantajı sunar. Cormind, bu çözümleri hayata geçirerek akıllı üretim dünyasında fark yaratmanıza olanak tanır.

İmalatta Yapay Zekanın Geleceği

Yapay zekanın üretim sektöründe yaygınlaşması, endüstriyel süreçlerin daha otonom hale gelmesini sağlayacaktır. Gelecekte, tam otomasyonla çalışan fabrikaların yaygınlaşması beklenmektedir. Bu fabrikalar, yalnızca insan müdahalesine ihtiyaç duymadan üretim yapmayacak, aynı zamanda çevresel etkileri minimize edecek şekilde tasarlanacaktır. YapayZeka, aynı zamanda üretimde inovasyonu da hızlandıracaktır. Örneğin, 3D yazıcılarla entegre edilen yapay zeka sistemleri, özelleştirilmiş ürünlerin daha kısa sürede üretilmesini mümkün kılacaktır. Ayrıca, dijital ikiz teknolojisinin yapay zeka ile birleşmesi, üretim süreçlerinin sanal ortamda test edilmesini ve optimize edilmesini sağlayacaktır.

AI teknolojisinin üretimdeki etkisi her geçen gün artmakta ve bu teknoloji, endüstriyel üretimin geleceğini şekillendirmektedir. Cormind olarak geleneksel üretim tesisinizi akıllı fabrikalara çevirerek ve bu dijital dönüşüm sürecinde sizlere rehberlik ederek rekabet avantajı kazandırmaktayız. Yapay zekâ, sadece üretim süreçlerini değil, aynı zamanda iş dünyasının dinamiklerini de değiştirmeye devam edecektir.