Nov 28, 2024 | Blog

Fabrika dijitalleşmesi, üretim tesislerinin verimliliğini, esnekliğini ve rekabet gücünü artırmak için dijital teknolojilerin entegre edilmesi süreçlerini ifade etmektedir. Günümüzde dijitalleşme, sadece teknoloji odaklı bir trend değil, aynı zamanda sanayinin sürdürülebilir ve geleceğe dönük bir şekilde dönüşmesi için bir gerekliliktir. Bu süreç, üretimden tedarik zincirine, kalite kontrolünden bakım süreçlerine kadar pek çok alanda köklü değişiklikler yaratmaktadır.

Fabrika Dijitalleşmesi Nedir?

Fabrika dijitalleşmesi, üretim tesislerindeki tüm süreçlerin dijital teknolojiler aracılığıyla optimize edilmesi anlamına gelmektedir. Nesnelerin interneti (IoT), yapay zeka (AI), büyük veri analitiği, bulut bilişim ve dijital ikiz gibi teknolojiler, fabrika dijitalleşmesinin temel taşlarını oluşturur. Bu teknolojiler, hem üretim hattındaki makinelerin hem de fabrikadaki diğer sistemlerin birbiriyle iletişim kurarak gerçek zamanlı veri paylaşımı sağlar. Bu paylaşılan veriler üretimde kullanılan yapay zeka tarafından işlenerek üretimde maksimum verim hedeflenir.

Dijitalleşme, üretim sürecindeki manuel müdahaleleri azaltırken, makinelerin arızalanmadan önce bakım ihtiyacını dahi tespit edebilmektedir. Enerji tüketimini optimize eder ve üretim süreçlerini daha esnek hale getirir. Böylece hem maliyetler düşer hem de ürün kalitesinde artış sağlanır.

Fabrika Dijitalleşmesinin Sağladığı Avantajlar

- Artan Verimlilik ve Azalan Maliyetler: Dijitalleşme, fabrika süreçlerini daha akıllı hale getirerek enerji tüketiminden malzeme israfına kadar birçok noktada tasarruf sağlar. Otomasyon sistemleri sayesinde tekrar eden işlemler insan müdahalesine gerek kalmadan gerçekleştirilebilir, bu da iş gücü maliyetlerini azaltır.

- Daha Hızlı ve Doğru Karar Alma: Gerçek zamanlı veri analizi, fabrika yöneticilerinin hızlı ve bilinçli kararlar almasına olanak tanır. Büyük veri analitiği, üretim hattında olası sorunları önceden tespit ederek kayıpların önüne geçer.

- Esneklik ve Özelleştirilebilirlik: Dijital teknolojiler, üretim hatlarının talebe göre hızla uyarlanabilmesini sağlar. Bu, özellikle müşteri taleplerinin çeşitlendiği ve kişiselleştirilmiş ürünlerin önem kazandığı günümüzde büyük bir avantajdır.

- Daha Güvenli ve Çevre Dostu Çözümler: Dijitalleşme, enerji yönetiminde ve atık azaltmada önemli rol oynar. Çevre dostu teknolojilerin entegre edilmesiyle karbon ayak izi azaltılabilir ve sürdürülebilir bir üretim modeli oluşturulabilir. Ayrıca, sensörler ve otomasyon sistemleri, iş güvenliğini artırarak insan hatalarından kaynaklanan riskleri minimize eder.

Fabrika Dijitalleşmesinde Kullanılan Teknolojiler

Dijital fabrika teknolojilerinin entegrasyonu ile üretim tesislerini daha verimli, esnek ve rekabetçi hale getirmek mümkündür. Bu süreçte kullanılan teknolojiler, işletmelerin üretim kapasitelerini artırmalarını, maliyetleri düşürmelerini ve hataları minimuma indirmelerini sağlamaktadır. Fabrika dijitalleşmesinde kullanılan temel teknolojiler aşağıdaki gibidir.

Endüstriyel Nesnelerin İnterneti (IIoT)

Endüstriyel Nesnelerin İnterneti (IIoT), fabrika ekipmanlarının ve makinelerinin sensörler aracılığıyla birbirine bağlanmasını sağlar. Bu bağlantılar sayesinde, üretim süreçlerinden gerçek zamanlı veri toplanır ve analiz edilir. Örneğin, bir üretim hattındaki makineler, performans durumlarını IIoT teknolojisi ile anlık olarak bildirebilir. Bu sayede bakım ihtiyaçları önceden tespit edilir ve plansız duruşlar engellenir. IIoT ayrıca enerji yönetimi, stok takibi ve lojistik gibi alanlarda da önemli avantajlar sunar.

Büyük Veri ve Veri Analitiği

Fabrikalarda dijitalleşme, büyük miktarda veri üretir. Büyük veri teknolojileri, bu verileri toplayıp işleyerek işletmelerin karar alma süreçlerini destekler. Örneğin, geçmiş üretim verilerini analiz ederek talep tahminleri yapılabilir veya üretim hatlarındaki verimlilik eksiklikleri belirlenebilir. Bu veriler, aynı zamanda makine öğrenimi algoritmalarını besleyerek daha akıllı üretim sistemleri oluşturulmasına olanak tanır.

Robotik Otomasyon

Robotik otomasyon, fabrika dijitalleşmesinde en dikkat çeken teknolojilerden biridir. Akıllı robotlar, üretim süreçlerini daha hızlı ve hatasız bir şekilde gerçekleştirebilir. Özellikle montaj, kaynak ve kalite kontrol gibi tekrarlayan görevlerde kullanılan robotlar, hem iş gücü maliyetlerini düşürür hem de üretim hızını artırır. Ayrıca, robotlar yapay zeka entegrasyonu sayesinde daha karmaşık işlemleri öğrenebilir ve uyum sağlayabilir.

Yapay Zeka ve Makine Öğrenimi

Yapay zeka (AI) ve makine öğrenimi (ML) teknolojileri, üretim süreçlerini optimize etmek için kullanılır. Bu teknolojiler, üretim hatlarındaki veri akışını analiz ederek daha verimli planlama yapılmasına olanak tanır. Üretim hattındaki arızaların nedenlerini tespit edebilir veya üretim süreçlerini otomatik olarak optimize edebilir. Ayrıca, müşteri taleplerine göre dinamik üretim planlaması yaparak işletmelerin rekabet avantajını artırır. Üretimde yapay zeka kullanımı ile tesiste maksimum performans ile üretim gerçekleştirilmesi hedeflenir.

Dijital İkiz Teknolojisi

Dijital ikiz, fiziksel bir fabrika veya ekipmanın dijital bir kopyasının oluşturulmasını ifade eder. Bu teknoloji, üretim süreçlerinin simülasyon ve analiz edilmesine olanak tanır. Dijital ikizler, fabrikaların performansını değerlendirmek, süreçleri iyileştirmek ve olası sorunları önceden tespit etmek için kullanılır. Yeni bir üretim hattının performansı, fiziksel kuruluma geçmeden önce dijital ikiz üzerinde test edilebilir.

Bulut Bilişim

Bulut bilişim, fabrika dijitalleşmesinde veri saklama ve erişim süreçlerini kolaylaştırır. Fabrikalar, tüm üretim verilerini bulut tabanlı platformlarda saklayarak istediği zaman bu verilere erişim sağlamaktadır. Firma içerisinde tüm birimlerin senkron halinde hareket etme kabiliyeti kazanır. Tüm birimleri ayrı ayrı yetkilendirerek ulaşılabilecek veriye kısıtlama getirilebilir. Ayrıca, bulut bilişim sayesinde farklı fabrikalar arasında veri paylaşımı ve iş birliği daha kolay hale gelir. Bu teknoloji, altyapı maliyetlerini düşürürken aynı zamanda veri güvenliğini artırır.

Artırılmış Gerçeklik (AR) ve Sanal Gerçeklik (VR)

AR ve VR teknolojileri, üretim süreçlerini destekleyen önemli araçlardır. Özellikle eğitim, bakım ve montaj süreçlerinde kullanılan bu teknolojiler, çalışanların görevlerini daha etkili bir şekilde yerine getirmelerine olanak tanır. Bir makine arızası durumunda AR gözlükleri kullanılarak adım adım tamir yönergeleri sunulabilir. VR ise çalışan eğitimlerinde, fabrika simülasyonları oluşturarak daha interaktif bir öğrenme ortamı sağlar.

5G ve Gelişmiş Haberleşme Sistemleri

5G teknolojisi, dijitalleşen fabrikalarda hızlı ve kesintisiz veri iletimi için kritik bir rol oynar. IIoT cihazlarından gelen büyük veri akışını hızlı bir şekilde yönetmek için yüksek bant genişliği ve düşük gecikme süresi sağlar. Ayrıca, uzaktan erişim ve kontrol işlemleri 5G sayesinde daha güvenilir hale gelir. Bu da hem üretim süreçlerinde hem de bakım işlemlerinde büyük avantajlar sunar.

Akıllı Enerji Yönetimi Sistemleri

Dijitalleşen fabrikalar, enerji tüketimini optimize etmek için akıllı enerji yönetim sistemlerini kullanır. Bu sistemler, enerji kullanımını izleyerek israfı önler ve maliyet tasarrufu sağlar. Aynı zamanda, yenilenebilir enerji kaynaklarının entegre edilmesiyle çevresel sürdürülebilirliği artırır.

Fabrika dijitalleşmesinde kullanılan bu teknolojiler, üretim süreçlerini sadece daha verimli hale getirmekle kalmaz, aynı zamanda işletmelere inovasyon ve sürdürülebilirlik açısından önemli fırsatlar sunmaktadır. Cormind’in geliştirdiği fabrika işletim sistemi Sepex ile bu teknolojileri hayata geçirmenize olanak sağlamaktayız. Üretimde yeni bir çağın kapılarını birlikte aralayalım.

Dijital Fabrikaların Gelecekteki Etkileri

Fabrika dijitalleşmesi, gelecekte endüstriyel rekabetin en belirleyici unsurlarından biri olması beklenmektedir. Dijital akıllı fabrikalara sahip işletmeler, daha hızlı, daha esnek ve daha sürdürülebilir üretim modelleri sunarak, sektörlerde rakiplerine üstünlük sağlayacaktır. Özellikle yapay zeka ve robotik teknolojilerdeki ilerlemeler, tamamen otonom fabrikaların yaygınlaşmasına zemin hazırlayacaktır. Bu da daha az hata, daha yüksek verimlilik ve daha düşük maliyet anlamına gelmektedir.

Fabrikada dijitalleşme sadece bugünün değil, geleceğin de en kritik yatırımıdır. Cormind olarak, bu dönüşüm sürecinde sizlere tam destek sunmaktayız. Fabrika dijitalleşmesi, üretimden tedarik zincirine kadar tüm süreçlerde bir devrim yaratarak, işletmelerin küresel rekabette güçlü bir konum elde etmelerine olanak sağlamaktayız.

Nov 5, 2024 | Blog

Türkiye Robotik Süreç Otomasyonu nedir? RPA ne demek? Robotic Process Automation evrimi faydaları uygulamaları ve örnekleri hakkında bilgilere aşağıdaki makalemizde ulaşabilirsiniz.

Robotik Süreç Otomasyonu Robotic Process Automation RPA Nedir?

Robotik süreç otomasyonu (Robotic Process Automation – RPA), yapay zeka (Artificial Intelligence – AI) ile yazılımın kullanımı ve daha önce insanlar için gerekli olan yüksek hacimli, tekrarlanabilir görevleri ele alan makine öğrenme yetenekleridir. Bu görevler sorguları, hesaplamaları içerebilir. Kayıt ve işlemlerin bakımı, yazılım robotu veya botu olarak adlandırılan RPA teknolojisi tarafından bir çalışanı taklit ederek, uygulamalara girer, veri girer, görevleri hesaplar, tamamlar ve çıkış yapar.

RPA yazılımı bir kuruluşun BT altyapısının bir parçası değildir. Bunun yerine, bir şirketin teknolojiyi hızlı ve verimli bir şekilde uygulamaya koymasını mümkün kılarak, mevcut altyapı ve sistemleri değiştirmeden uygulanır.

Robotik Süreç Otomasyonu (Robotic Process Automation) RPA Evrimi

Her ne kadar “robotik süreç otomasyonu” terimi 2000’li yılların başlarına kadar izlense de, daha önceki yıllarda da gelişim süreci içerisindeydi.

RPA üç temel teknolojiden gelişti: Veri kopyalama, iş akışı otomasyonu ve yapay zeka.

Veri kopyalama, ekran görüntü verilerinin eski bir uygulamadan toplanması işlemidir, böylece veriler daha modern bir kullanıcı arayüzü ile gösterilebilir. Manuel veri girişi ihtiyacını ortadan kaldıran ve sipariş yerine getirme oranlarını artıran iş akışı otomasyon yazılımının avantajları arasında, artan hız, verimlilik ve doğruluk ön plandadır. Son olarak, yapay zeka, bilgisayar sistemlerinin normalde insan müdahalesi ve istihbarat gerektiren görevleri yerine getirme yeteneğini içerir.

Robotic Process Automation (RPA) Robotik Süreç Otomasyonunun Faydaları

Robotik süreç otomasyon teknolojisi, organizasyonlara dijital dönüşüm yolculuklarında yardımcı olabilir:

- Daha iyi müşteri hizmeti sunmak

- İş operasyonlarının ve süreçlerin düzenlemelere ve standartlara uygunluğunu sağlamak

- Süreçlerin daha hızlı tamamlanmasına izin verilmesi

- Süreç verilerinin sayısallaştırılması ve denetlenmesiyle gelişmiş verimlilik sağlanması

- Manuel ve tekrarlayan işler için maliyet tasarrufu yaratmak

- Çalışanların daha verimli olmalarını sağlamak

RPA Robotik Süreç Otomasyonu – Robotic Process Automation Uygulamaları

Robotik süreç otomasyonunun en iyi uygulamalarından bazıları şunlardır:

Müşteri Hizmetleri

RPA, e-imzaların doğrulanması, taranan belgelerin yüklenmesi ve otomatik onaylar veya reddetmeler için bilgilerin doğrulanması dâhil olmak üzere, iletişim merkezi görevlerini otomatikleştirerek şirketlerin daha iyi müşteri hizmetleri sunmasına yardımcı olabilir.

Muhasebe

Kuruluşlar genel muhasebe, operasyonel muhasebe, işlem raporlama ve bütçeleme için RPA kullanabilirler.

Finansal Hizmetler

Finansal hizmet sektöründeki şirketler, RPA’yı döviz ödemeleri, hesap açılışlarını ve kapanışları otomatikleştirme, denetim taleplerini yönetme ve sigorta taleplerini işleme koyma için kullanabilirler.

Sağlık Hizmetleri

Tıbbi kuruluşlar, hasta kayıtlarını, talepleri, müşteri desteğini, hesap yönetimini, faturalandırma, raporlama işlemlerini ve analitiği yürütmek için RPA’yı kullanabilirler.

İnsan Kaynakları

RPA, çalışanların bilgilerini ve zaman çizelgesi gönderme süreçlerini güncelleyerek, onboarding ve offboarding dahil olmak üzere İK görevlerini otomatikleştirebilir.

Tedarik Zinciri Yönetimi

RPA, satın alma, sipariş işleme ve ödemeleri otomatikleştirme, stok seviyelerini izleme ve gönderileri izleme için kullanılabilir.

RPA ve Düzenli Otomasyon Arasındaki Farklar

Robotik süreç otomasyonunu geleneksel BT otomasyonundan ayıran, RPA yazılımının değişen koşullara, istisnalara ve yeni durumlara karşı farkında olma ve uyum sağlama yeteneğidir. Robotic process automation yazılımı mevcut yazılım uygulamalarındaki belirli işlemlerin eylemlerini yakalamak ve yorumlamak için eğitildikten sonra, verileri manipüle edebilir. Yanıtları tetikleyebilir, yeni eylemler başlatabilir ve diğer sistemlerle bağımsız olarak iletişim kurabilir.

RPA yazılımı, akışkanlıkla etkileşime girmesi gereken çok farklı ve karmaşık sistemlere sahip kuruluşlar için özellikle yararlıdır.

Örneğin, bir insan kaynakları sisteminden gelen bir elektronik formun bir posta kodu eksik olması durumunda, geleneksel üretim otomasyonu yazılımı formu bir istisna olarak işaretler ve bir çalışan, istisnai durumu doğru posta kodunu arayarak ve forma girerek ele alır. Form tamamlandıktan sonra, çalışan, bordroya gönderebilir, böylece bilgi kuruluşun bordro sistemine girilebilir.

Bununla birlikte, RPA teknolojisi ile uyum sağlama, kendi kendine öğrenme ve kendi kendini düzeltme becerisine sahip yazılım istisnayı ele alır ve insani yardım olmadan bordro sistemi ile etkileşime girer.

Oct 30, 2024 | Blog

Endüstri 4.0 devrimiyle birlikte, dijitalleşme ve otomasyon endüstriyel üretimin vazgeçilmez unsurları haline gelmiştir. Bu gelişim sürecinde, makine ve ekipmanların verimli çalışmasını sağlamak için bakım stratejileri de büyük bir değişimden geçmektedir. Geleneksel bakım yöntemlerinin yerini, çalışanların makineleri tanıyarak basit arızaları çözebileceği ve düzenli bakım yapabileceği otonom bakım sistemleri almıştır. Otonom bakım, üretim süreçlerinin daha verimli, güvenilir ve sürdürülebilir hale getirilmesine olanak tanımaktadır. Cormind olarak otonom bakım uygulamaları sağlayarak fabrikanızdaki bakım süreçlerinde minimum kayıplar sağlamanızı hedefliyoruz.

Otonom Bakım Nedir?

Otonom bakım, üretim süreçlerinde yer alan makinelerin ve ekipmanların operatörler tarafından düzenli olarak kontrol edilip bakımının yapılmasıdır. Bu bakım yöntemi, geleneksel bakım süreçlerinden farklı olarak tamamen teknik ekiplere dayalı değildir. Çalışanlar, belirli eğitimlerden geçerek makineleri tanıma, sorunları tespit etme ve basit bakım işlemlerini gerçekleştirme yeteneğine sahip olur. Bu sayede, teknik ekiplere olan bağımlılık azalırken, makinelerin performansı sürekli olarak izlenebilir hale gelir.

Temel Özellikleri:

- Operatörlerin düzenli kontrol ve bakım görevlerini üstlenmesi

- Erken arıza tespiti ve sorunların hızlıca giderilmesi

- Makinelerin performansının sürekli izlenmesi ve iyileştirilmesi

- Bakım süreçlerinin daha az teknik ekip desteği ile yürütülmesi

Otonom Bakımın Temel Bileşenleri

- Operatör Eğitimi: Otonom bakımın başarılı bir şekilde uygulanabilmesi için çalışanların kapsamlı bir eğitime tabi tutulması gerekmektedir. Bu eğitimler sayesinde operatörler, kullandıkları makinelerin çalışma prensiplerini öğrenir, olası arızaları nasıl tespit edeceklerini bilir ve gerekli önlemleri alabilirler. Eğitimin kalitesi, otonom bakım sürecinin etkinliği üzerinde doğrudan bir etkiye sahiptir.

- Standart İşlemler: Otonom bakımda belirli standartlar ve prosedürler oluşturulur. Bu standartlar, makinelerin nasıl kontrol edileceğini, hangi adımların atılacağını ve olası sorunlarda nasıl müdahale edileceğini tanımlar. Bu sayede operatörler, herhangi bir makine arızasıyla karşılaştıklarında süreci hızlı ve etkili bir şekilde yönetebilirler.

- Temizlik ve Görsel Kontroller: Otonom bakım, sadece makine parçalarının kontrolü ile sınırlı değildir. Temizlik ve görsel kontroller de bu sürecin önemli bir parçasıdır. Makinelerin düzenli olarak temizlenmesi, arızaların önlenmesine yardımcı olurken, görsel kontroller sayesinde aşınma ve yıpranma belirtileri erkenden tespit edilebilir.

- Erken Uyarı Sistemleri: Makinelerde yer alan sensörler ve diğer dijital izleme araçları, operatörlere olası sorunlar hakkında erken uyarı sağlar. Bu sayede, makinelerde oluşabilecek arızalar henüz ciddi boyutlara ulaşmadan tespit edilip müdahale edilebilir. Fabrika üretim takibi sistemlerinin aksamadan devam etmesine olanak sağlayan önemli bir nüanstır.

Otonom Bakımın Adımları

Makinelerin sürekli olarak yüksek verimle çalışmasını sağlamak için belli aşamalardan oluşan bir sürece otonom bakım adımları denmektedir.. Bu adımlar, operatörlerin makineleri tanımasını, düzenli olarak kontrol etmesini ve basit bakım görevlerini yerine getirmesini sağlar. Aşağıda otonom bakımın temel adımları daha detaylı olarak açıklanmıştır:

1. Operatör Eğitimi ve Yönlendirme

Otonom bakım sürecinin ilk adımı, operatörlerin makine ve ekipmanlar hakkında kapsamlı bir eğitim almasıdır. Eğitim, makinenin çalışma prensiplerini, hangi parçaların düzenli bakım gerektirdiğini, olası arızaların nasıl tespit edileceğini ve bakım sırasında uyulması gereken güvenlik prosedürlerini kapsar.

Operatörlerin eğitilmesi sadece teorik bilgi ile sınırlı kalmamalıdır. Pratik uygulamalar ve makinelerle çalışma fırsatları da sağlanmalıdır. Eğitim sürecinde ayrıca, operatörlerin makinelerin nasıl performans gösterdiğini anlamalarına yardımcı olacak temel mühendislik kavramları da öğretilmelidir. Bu eğitim sayesinde operatörler, makineyi sadece kullanmakla kalmaz, aynı zamanda nasıl daha verimli hale getirebileceğini de öğrenirler.

2. Temizlik ve Görsel Kontrol

Otonom bakımın ikinci adımı, makinelerin düzenli olarak temizlenmesi ve görsel olarak kontrol edilmesidir. Bu süreç, kir ve yağ gibi maddelerin birikmesini önleyerek makinelerin performansının düşmesine engel olur. Aynı zamanda, makinede meydana gelebilecek aşınma, gevşek vidalar, çatlaklar veya kaçaklar gibi sorunlar bu görsel kontrol sırasında fark edilebilir.

Temizlik ve görsel kontrol, operatörlerin günlük bakım rutinlerinin bir parçası olmalıdır. Her çalışma vardiyasının başlangıcında ve bitiminde yapılan bu kontroller, olası bir arızanın erken fark edilmesini sağlar. Bu da üretim sürecinde beklenmedik duruşların önüne geçer.

3. Fonksiyonel Kontroller ve Yağlama

Fonksiyonel kontroller, makinenin farklı bölümlerinin düzgün çalışıp çalışmadığını test etmeyi içerir. Operatörler, makineyi belirli bir çalışma moduna getirir ve makinenin normal işleyişini gözlemler. Bu süreçte, motorlar, dişliler, bantlar ve diğer hareketli parçalar dikkatle izlenir.

Fonksiyonel kontroller sırasında, makinedeki herhangi bir olağan dışı ses, titreşim veya performans düşüşü tespit edilebilir. Örneğin, bir motorun aşırı ısınması, yağ eksikliği veya dişlilerdeki aşınma gibi sorunların işareti olabilir. Bu tür durumlarda, operatörler sorunu çözmek için yağlama işlemi gibi basit bakım görevlerini yerine getirirler. Yağlama, hareketli parçaların sürtünmeden kaynaklı aşınmasını önleyerek makinenin ömrünü uzatır.

4. Erken Uyarı Sistemlerinin İzlenmesi

Otonom bakımda erken uyarı sistemleri ve dijital izleme araçları kritik bir rol oynar. Modern makinelerde bulunan sensörler ve izleme sistemleri, makinenin çalışma durumu hakkında anlık veriler sağlar. Bu sistemler sayesinde, makinedeki basınç, sıcaklık, titreşim gibi parametreler izlenir ve bu parametrelerdeki anormallikler tespit edilir.

Erken uyarı sistemleri sayesinde operatörler, arızalar henüz ciddi bir soruna dönüşmeden önce müdahale edebilir. Örneğin, bir pompadaki basınç seviyesi normalin altına düştüğünde, operatör bu durumu fark ederek hemen müdahale eder ve pompanın bozulmasını engeller. Bu sistemler, arıza sürelerini minimize eder ve bakım maliyetlerini düşürür.

5. Standartlaştırılmış Bakım Prosedürlerinin Uygulanması

Her makine için belirli bakım prosedürlerinin oluşturulması, otonom bakımın başarıya ulaşması için temel bir adımdır. Standartlaştırılmış bakım prosedürleri, operatörlerin hangi adımları izleyeceğini, ne sıklıkla bakım yapacağını ve hangi parçaları kontrol edeceğini net bir şekilde tanımlar. Bu standartlar, bakım süreçlerinin her seferinde aynı kalitede ve doğrulukta yapılmasını sağlar.

Örneğin, bir üretim hattındaki taşıyıcı bantın ne zaman yağlanması gerektiği, hangi sıcaklık seviyelerinde kontrol yapılacağı ve hangi parçaların düzenli olarak değiştirilmesi gerektiği gibi bilgiler bu prosedürlerde yer alır. Bu sayede, operatörler her bakım sırasında aynı kaliteyi sağlarken, makinelerin ömrü de uzatılmış olur.

6. Bakım Sonuçlarının Takibi ve Geliştirilmesi

Otonom bakımın son adımı, yapılan bakım işlemlerinin ve sonuçlarının kayıt altına alınması ve bu verilerin düzenli olarak analiz edilmesidir. Operatörler her bakım işlemi sonrası otonom bakım formunu doldurarak yapılan işlemleri ve makinenin performansını kaydederler.

Bu kayıtlar sayesinde, makinelerin hangi dönemlerde daha fazla bakım gerektirdiği, hangi parçaların sık sık arızalandığı veya hangi işlemlerin makine performansını iyileştirdiği gibi bilgiler toplanır. Bu veriler, gelecekteki bakım stratejilerinin iyileştirilmesine olanak tanır. Ayrıca, geçmiş bakım verileri sayesinde arıza eğilimleri belirlenebilir ve proaktif önlemler alınabilir.

7. Düzenli Performans Takibi ve İyileştirme

Otonom bakımın sürekli bir süreç olduğunu unutmamak gerekir. Bakım işlemlerinin düzenli olarak yapılması ve makinelerin performansının izlenmesi, bu sürecin temel taşıdır. Düzenli performans takibi, makinelerin en yüksek verimlilikle çalışmasını sağlar. Ayrıca, geçmişte yapılan bakım işlemleri ile karşılaştırmalar yapılarak hangi adımların verimliliği artırdığı analiz edilir.

Bu süreç, operatörlerin sürekli olarak makineler hakkında bilgi sahibi olmasını sağlar ve bakım işlemlerinin etkili bir şekilde sürdürülmesine yardımcı olur. Performans takibi, aynı zamanda bakım işlemlerinin iyileştirilmesine olanak tanır. Örneğin, sık sık arıza veren bir makinenin hangi parçasının daha fazla bakıma ihtiyaç duyduğu bu süreçte tespit edilebilir.

Otonom Bakımın 8 Avantajı

Otonom bakım, geleneksel bakım süreçlerinden farklı olarak operatörlerin aktif katılımıyla yürütülen bir bakım stratejisidir. Bu yaklaşım, operatörlerin sadece makineyi kullanmakla kalmayıp aynı zamanda bakım süreçlerinde de sorumluluk almasını sağlar. Otonom bakımın pek çok avantajı bulunmaktadır ve bu avantajlar, hem üretim süreç optimizasyonu için hem de bakım optimizasyonu için son derece önemlidir. Aşağıda otonom bakımın en önemli avantajları detaylı olarak açıklanmıştır:

1. Makine Ömrünün Uzatılması

Otonom bakım, makinelerin düzenli olarak kontrol edilmesi, temizlenmesi ve basit bakım işlemlerinin yapılması anlamına gelir. Bu süreç, makine bileşenlerinin aşırı aşınmasını ve yıpranmasını önler. Özellikle yağlama, temizlik ve parça kontrolleri gibi günlük bakım işlemleri, makinelerin daha verimli ve uzun süreli çalışmasını sağlar.

Örneğin, düzenli yağlama yapılmayan bir dişli mekanizması zamanla aşınarak büyük arızalara yol açabilir. Otonom bakım ile operatörler bu tür problemleri erken tespit edebilir ve müdahale edebilir, böylece büyük arızaların ve makine değişimlerinin önüne geçilir. Makine ömrünün uzaması, şirketler için büyük bir maliyet tasarrufu sağlar, çünkü yeni makine alımına duyulan ihtiyaç azalır.

2. Arıza Sürelerinin Azaltılması

Üretim hattında meydana gelen beklenmedik duruşlar, hem üretim kaybına hem de maliyet artışına neden olur. Otonom bakım, bu duruşları minimize etmeyi amaçlar. Operatörlerin düzenli olarak makine kontrollerini yapması, küçük arızaların erken tespit edilmesini sağlar. Bu da beklenmedik duruşların ve uzun süreli tamiratların önüne geçer.

Otonom bakım sayesinde makinelerde oluşabilecek potansiyel sorunlar önceden tespit edilip çözülür. Örneğin, bir motorun çalışma performansındaki hafif düşüş, otonom bakım sayesinde fark edilip motor arızası daha büyümeden önlenebilir. Bu durum, işletmelere arıza sürelerini minimize etme ve üretkenliği artırma avantajı sağlar.

3. Üretim Verimliliğinin Artırılması

Otonom bakım, makinelerin sürekli optimum performansta çalışmasını sağlar. Temizlenmiş, doğru şekilde yağlanmış ve düzgün çalışan makineler, üretim hatlarında daha az hata yapar ve kesintisiz çalışır. Bu da üretim verimliliğini artırır. Makinelerin sorunsuz çalışması, üretim hedeflerine ulaşmayı kolaylaştırır ve aynı zamanda üretim sürecinde oluşabilecek kalite problemlerini de minimize eder.

Düzenli otonom bakım, üretim süreçlerinde standardizasyonu ve istikrarı sağladığı için, hataların önüne geçer ve ürün kalitesini artırır. Örneğin, bir pres makinesinde oluşabilecek bir küçük hizalama hatası, düzenli bakım yapılmadığı takdirde üretim sürecinde büyük hatalara yol açabilir. Otonom bakım ile bu tür sorunlar erken tespit edilip çözülür, bu da üretim sürecinin kesintisiz devam etmesini sağlar.

4. Operatörlerin Makine Bilgisi ve Sorumluluğunun Artması

Otonom bakım, operatörlerin makineleri daha iyi tanımasını ve makine ile ilgili sorumluluk almasını sağlar. Operatörler, düzenli olarak makinelerin durumunu kontrol ettiklerinden, makinelerin nasıl çalıştığını ve hangi koşullarda en verimli olduğunu öğrenirler. Bu bilgi, operatörlerin makinelerle ilgili sorunları hızlıca fark edip çözmelerine olanak tanır.

Operatörlerin makinelerle ilgili bilgi sahibi olması, sadece bakım süreçlerinde değil, aynı zamanda günlük operasyonlarda da avantaj sağlar. Makine performansındaki herhangi bir düşüşü erken fark eden operatör, hemen harekete geçerek üretim sürecinin aksamadan devam etmesini sağlayabilir. Ayrıca, bu durum operatörlerin iş tatminini artırır, çünkü makineleri sadece kullanmakla kalmaz, aynı zamanda bakım süreçlerinin bir parçası olurlar.

5. Bakım Maliyetlerinin Düşürülmesi

Otonom bakım, geleneksel bakım yaklaşımlarına göre daha düşük maliyetlidir. Çünkü büyük arızaların ve uzun süreli tamiratların önüne geçilir. Operatörler tarafından yapılan küçük ve düzenli bakım işlemleri, makinelerin daha az bozulmasını sağlar. Bu da işletmelere bakım ve onarım maliyetlerinde önemli bir tasarruf sunar.

Daha da önemlisi, otonom bakım sürecinde dışarıdan bir bakım ekibine olan ihtiyaç azalır. Operatörlerin küçük çaplı bakım görevlerini üstlenmesi, dışarıdan alınan bakım hizmetlerinin sıklığını azaltır ve böylece işletmeler bu alandaki maliyetlerini düşürürler. Ayrıca, makinelerin daha az arıza yapması, yedek parça maliyetlerini de minimize eder.

6. İş Güvenliğinin Artırılması

Düzenli bakım, makinelerde olası güvenlik risklerinin önüne geçer. Otonom bakım süreçleri, operatörlerin makinelerdeki aşınma, gevşek bağlantılar, sızıntılar veya diğer potansiyel tehlikeleri erken tespit etmelerine olanak tanır. Bu da iş güvenliğini artırır ve iş kazalarının önlenmesine yardımcı olur.

Örneğin, aşırı ısınan bir motor veya sızdıran bir hidrolik sistem, büyük kazalara yol açabilir. Otonom bakım sayesinde bu tür tehlikeler erken tespit edilip ortadan kaldırılır. Böylece iş güvenliği sağlanır ve çalışanlar daha güvenli bir ortamda çalışırlar.

7. Ürün Kalitesinin İyileştirilmesi

Makinelerin sürekli olarak optimum performansta çalışması, üretilen ürünlerin kalitesini doğrudan etkiler. Otonom bakım, makinelerin verimli bir şekilde çalışmasını sağladığı için üretim sürecinde hataların ve kusurların oluşmasını engeller. Bu da ürün kalitesinin korunmasını ve müşteri memnuniyetinin artmasını sağlar.

Özellikle seri üretim hatlarında, makine performansındaki en ufak bir bozulma bile büyük ürün partilerinin hatalı üretilmesine yol açabilir. Otonom bakım ile bu tür sorunlar erken tespit edilerek hatalı üretimlerin önüne geçilir, böylece ürün kalitesi her zaman yüksek seviyede tutulur.

8. Sürdürülebilirlik ve Enerji Verimliliği

Otonom bakımın bir diğer önemli avantajı, enerji verimliliğini artırması ve sürdürülebilirlik hedeflerine katkıda bulunmasıdır. Düzenli olarak bakımı yapılan makineler, daha az enerji tüketir ve daha verimli çalışır. Enerji verimliliğinin artması, hem çevreye olumlu katkı sağlar hem de işletmelerin enerji maliyetlerini düşürür.

Makine performansını izleyen operatörler, enerji tüketiminde bir anormallik fark eder ve bu duruma anında müdahale edilir. Örneğin, yanlış çalışan bir fan sistemi daha fazla enerji tüketerek işletme maliyetlerini artırabilir. Bu tür durumlar hızlıca düzeltilir ve enerji tüketimi optimize edilir.

Otonom Bakım Formu

Otonom bakım formu, otonom bakım süreçlerinin sistematik bir şekilde yürütülmesi için kullanılan bir dokümandır. Bu form, her makineye yönelik olarak düzenlenen bakım işlemlerini, yapılması gereken kontrolleri ve bakım planlarını içerir. Operatörler, bu formları kullanarak her bakım adımını kaydeder, böylelikle bakım süreçleri izlenebilir ve takip edilebilir hale gelir. Otonom bakım formu aşağıdaki maddeleri mutlaka içermelidir.

- Makine Bilgileri: Hangi makinenin bakımı yapıldığı, seri numarası ve bakım tarihleri gibi temel bilgiler içerir.

- Kontrol Adımları: Hangi parçaların kontrol edileceği ve nasıl bir işlem yapılacağı belirlenir.

- Arıza Tespit Kriterleri: Hangi belirtilerin arıza işareti olduğu ve hangi durumlarda bakım yapılması gerektiği bu formda yazmalıdır.

- Bakım Sonuçları: Yapılan bakım işlemleri, değiştirilen parçalar veya tespit edilen arızalar mutlaka formun içerisinde belirtilmelidir.

- İmzalar: Bakımı gerçekleştiren operatörün ve denetçinin imzaları bulunmalıdır.

Otonom bakım formları, operatörlerin yaptığı işlemlerin düzenli olarak kayıt altına alınmasını sağlar ve ileride yapılacak bakım/onarım süreçlerinde bu kayıtları referans olarak alınmasını olanak sağlamaktadır.

Oct 2, 2024 | Blog

Polivalans, özellikle endüstri ve üretim dünyasında giderek daha fazla önem kazanan bir kavramdır. İş gücünün, farklı becerilere sahip olma ve çeşitli görevleri yerine getirme yeteneği olarak tanımlanabilir. Geleneksel üretim yöntemlerinde uzmanlaşma, belirli bir görevi mükemmelleştirmek için önem taşıyordu; ancak günümüzün hızlı tempolu ve dijitalleşen dünyasında çok yönlülük, yani polivalans, işletmelerin rekabet avantajı elde etmesi için hayati bir unsurdur. Bu makalede, polivalansın ne olduğu, üretimdeki yeri ve dijitalleşme ile olan ilişkisi üzerinde duracağız.

Polivalans Nedir?

Polivalans, bir çalışanın veya üretim sürecinin birden fazla yetkinliğe sahip olması anlamına gelir. Bu, iş gücünün aynı anda birden fazla görevi yerine getirebilmesi veya farklı rolleri üstlenebilmesi demektir. Üretim süreçlerinde, polivalans, çalışanların farklı makineleri kullanabilmesi, çeşitli montaj hatlarında çalışabilmesi ve birden fazla görevde etkili olabilmesi anlamına gelir. Özellikle Sepex gibi fabrika işletim sistemi kullanan firmalarda polivalans kavramı çok önemlidir. Otonom makineler ile iş fiziksel iş gücünü arttırarak operatöre ihtiyaç duyulmaktadır. Örnek olarak bir üretim bandında 4 kişi çalışıyorsa artık 1 kişi sadece operatör olarak çalışması yeterlidir. Hatta o operatöre 2. bir üretim bandı operatörlüğü görevi de atanabilmektedir. Minimum insan kaynağı ile maksimum verim edilmesi bir üretim tesisisin en önemli kârıdır.

Çok Yönlü İş Gücü

Polivalans, çalışanların tek bir göreve bağlı kalmadan farklı alanlarda uzmanlaşmalarını sağlar. Bu, üretimdeki esnekliği artırarak hem maliyetleri düşürür hem de verimliliği artırır.

Sürekli Öğrenme ve Gelişim

Polivalans, çalışanların sürekli olarak yeni beceriler öğrenmesini ve gelişmesini teşvik eder. Bu, bireylerin iş tatminini artırırken, aynı zamanda işletmenin de yetkin bir iş gücü ile daha rekabetçi hale gelmesini sağlar.

Polivalansın Üretimdeki Önemi

Esneklik ve Verimlilik

Üretim süreçlerinde polivalans, özellikle değişen müşteri taleplerine hızlı bir şekilde yanıt verebilmek için büyük bir avantaj sağlar. Çok yönlü bir iş gücü, herhangi bir üretim hattında meydana gelebilecek aksaklıklara karşı daha hızlı tepki vermektedir. Bu da üretim sürecinde daha az kesinti ve daha yüksek verimlilik anlamına gelir. Makine öğrenimi teknolojisiyle birlikte üretimin esneklik seviyeleri oldukça artmış durumdadır.

İşgücü Verimliliğinin Artması

Polivalans, çalışanların farklı görevlerde uzmanlaşması sayesinde üretim sürelerini kısaltır ve iş akışını optimize eder. Özellikle iş gücünün birden fazla rolü üstlenebilmesi, iş gücü maliyetlerinin düşmesini sağlar. Farklı görevlerde uzmanlaşarak bireysel performans üst seviyeye çıkar. Çalışan daha tatminkar bir iş deneyimi yaşar. Bu da işgücü verimliliğinin maksimuma çıkmasına olanak tanır.

Polivalans ve Dijitalleşme

Dijital Dönüşümle Gelen Esneklik

Endüstri 4.0 ve dijitalleşme, üretim süreçlerini optimize ederken aynı zamanda iş gücünün çok yönlülüğünü destekler. Akıllı fabrikalarda, otomasyon sistemleri ile iş gücü arasındaki etkileşim, çalışanların farklı görevlerde etkin olmasını gerektirir. Dijital platformlar, çalışanların daha hızlı öğrenmesini ve farklı işlevleri yerine getirebilmesini sağlar.

Eğitim ve Polivalans

Dijitalleşme sayesinde, çalışanların eğitimi de büyük ölçüde kolaylaşmıştır. Dijital eğitim platformları, çalışanların kısa sürede yeni beceriler kazanmasına olanak tanır. Bu da polivalansı artırırken, işletmelerin rekabet avantajı elde etmesine yardımcı olur.

Polivalansın İşletmelere Faydaları

- Maliyet Tasarrufu: Çok yönlü çalışanlar, işletmenin farklı alanlardaki ihtiyaçlarını tek bir iş gücü ile karşılamasını sağlar. Bu durum, işletmenin daha az personel ile daha fazla işi halletmesine olanak tanır ve iş gücü maliyetlerini düşürür.

- Verimlilik Artışı: Polivalans, üretim süreçlerinde daha az hata ve daha hızlı iş akışı anlamına gelir. Çalışanlar farklı rollerde uzmanlaştıkça, işletmenin genel verimliliği de artmaktadır.

- İş Güvencesi ve Çalışan Memnuniyeti: Çok yönlü becerilere sahip olmak, çalışanlar için de büyük bir avantajdır. Çalışanlar, farklı görevleri yerine getirebilme yeteneği ile iş güvencelerini artırırken, sürekli olarak yeni beceriler kazanmanın getirdiği iş tatmini ile daha motive olurlar.

Sonuç olarak polivalans, günümüz üretim dünyasında başarının anahtarlarından biridir. Dijitalleşme ile birlikte, çok yönlü iş gücünün önemi daha da artmıştır. Esneklik, verimlilik ve maliyet tasarrufu gibi avantajlar sunan bu yapı, işletmelerin sürdürülebilir rekabet avantajı elde etmesine katkıda bulunmaktadır. Cormind olarak, polivalansı teşvik ederek daha etkin ve esnek bir üretim süreci yaratmaktayız.

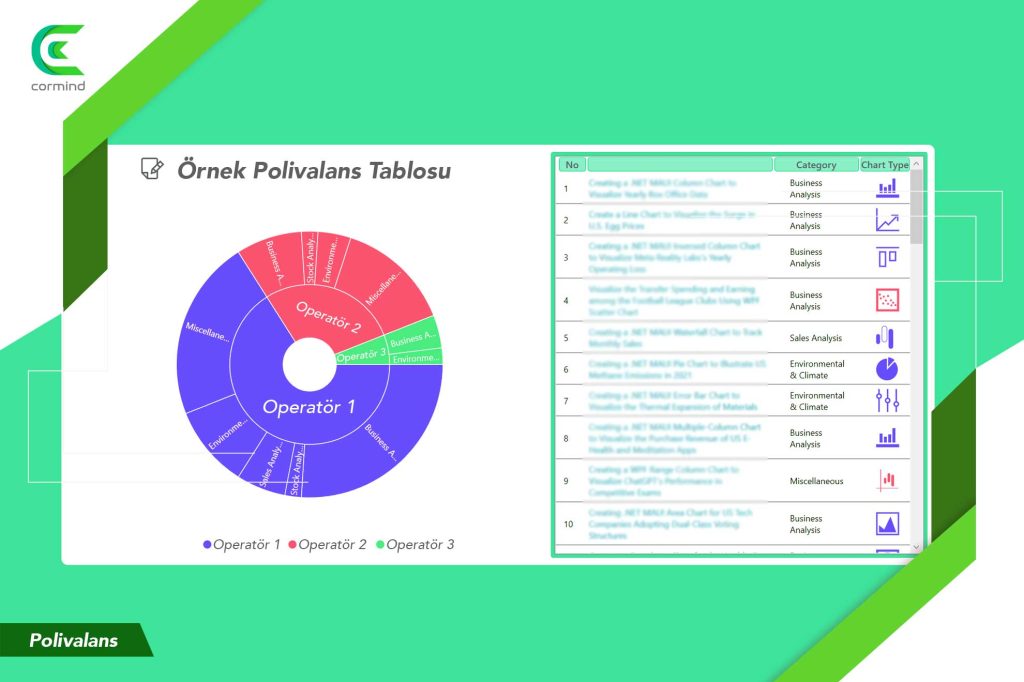

Örnek Polivalans Tablosu

örnek polivalans tablosu

Sep 19, 2024 | Blog

Dijitalleşme ile proses optimizasyonu, günümüzde üretim süreçlerinin verimliliğini artırmada kritik bir rol oynamaktadır. Özellikle sanayi sektöründe, üretim hatlarını daha verimli, esnek ve izlenebilir hale getiren dijital teknolojiler, işletmelere önemli avantajlar sunmaktadır. Üretim tesislerinde bu teknolojilerin doğru bir şekilde uygulanmasıyla işletmelerin hem maliyetlerini azaltmalarına hem de üretkenliklerini artırmalarına katkı sağlamaktadır. Dijitalleşme ve proses optimizasyonu, işletmelerin rekabet gücünü artırarak gelecekteki başarılarını garanti altına almalarını sağlamaktadır. Verimlilik artışı, maliyet tasarrufu ve esneklik gibi avantajlar, dijitalleşmenin getirdiği en önemli kazanımlardan sadece birkaçıdır. İşletmelerin dijital dönüşüm sürecinde doğru stratejiler izlemeleri ve bu süreci sürekli iyileştirme ile desteklemeleri, başarı için kritik bir öneme sahiptir.

Dijitalleşme Nedir?

Dijitalleşme, analog süreçlerin dijital araçlar kullanılarak dönüştürülmesi anlamına gelir. Üretim tesislerinde ise bu, fiziksel makinelerden ve sistemlerden elde edilen verilerin dijital platformlarda analiz edilmesini ve yönetilmesini kapsamaktadır. Dijitalleşme, üretim süreçlerinin daha iyi anlaşılmasına ve optimize edilmesine imkan sunmaktadır.

Proses Optimizasyonu Nedir?

Proses optimizasyonu, bir üretim sürecindeki gereksiz adımların ortadan kaldırılması ve mevcut süreçlerin verimli hale getirilmesi amacıyla yapılan iyileştirmelerdir. Üretim süreçlerinde dijitalleşmenin getirdiği otomasyon, yapay zeka ve veri analizi gibi yenilikler, proses optimizasyonu için mükemmel fırsatlar yaratmaktadır.

Dijitalleşme ve Proses Optimizasyonu Faydaları

- Verimlilik Artışı: Dijitalleşme ile üretim süreçlerindeki her bir adım izlenebilir hale gelmektedir. Böylece darboğazlar ve verimsiz işlemler tespit edilerek süreçler optimize edilir. Örneğin, sensörler ve IoT cihazları, makinelerin performansını sürekli izler ve olası sorunlar ortaya çıkmadan önce önlem almayı başarır.

- Maliyet Tasarrufu: Otomasyon ve dijitalleşme sayesinde manuel iş gücü ihtiyacı azalır, bu da üretim maliyetlerinin düşmesine büyük bir katkı sağlar. Ayrıca, enerji yönetiminden stok kontrolüne kadar birçok alanda maliyet tasarrufu sağlanmaktadır.

- Kalite Kontrolü: Dijitalleşmiş üretim süreçlerinde veri toplama ve analiz araçları sayesinde ürün kalitesi sürekli izlenmektedir. Bu da hatalı ürünlerin üretim hattına erken aşamada müdahale edilerek durdurulmasını sağlamaktadır.

- Esneklik: İş süreçleri, dijital üretim ile daha esnek hale gelir. Talep değişikliklerine hızla uyum sağlayabilen üretim hatları, işletmelerin rekabet avantajını artırır.

- Hızlı Karar Alma: Gerçek zamanlı üretim takibi ile veri analizi yaparak, yöneticilerin hızlı ve doğru kararlar almasını sağlar. Üretim süreçlerindeki gecikmeleri, makine arızalarını veya aşırı enerji tüketimini anında görebilen yöneticiler, hemen müdahale edebilir.

Dijitalleşme ile Proses Optimizasyonunun Uygulama Alanları

Üretim Hattı İzleme: Dijitalleşme, üretim hattının tüm aşamalarının izlenmesini sağlamaktadır. Bu sayede, hangi sürecin ne kadar süre aldığını ve hangi noktalarda iyileştirme yapılabileceğini tespit etmek mümkündür. Bu sayede gerekli iyileştirmeler yapılarak üretim hattından maksimum verim alınması sağlanmaktadır.

Otonom Makineler: Yapay zeka ve otomasyon sayesinde, makineler kendi bakım ihtiyaçlarını tespit edip üretim kesintilerini en aza indirmektedir. Bu, üretim sürekliliği açısından büyük bir avantaj sağlamaktadır. Sepex’in kestirimci bakım özelliği sayesinde bir çok arızaya önceden müdahale etmek mümkündür.

Stok Yönetimi: Dijitalleşme ile entegre edilen ERP sistemleri, stok seviyelerini gerçek zamanlı olarak izleyerek gereksiz stok birikimlerinin önüne geçer ve işletme sermayesinin daha verimli kullanılmasını sağlar. Planlan iş emri için hammadde yeterliliğini de analiz ederek, ilerisi için sizlere uyarı verir.

Tahminleme ve Planlama: İleri veri analitiği sayesinde talep tahminleri ve üretim planlaması daha doğru yapılmaktadır. Bu da gereksiz üretimi engelleyerek kaynak kullanımını optimize etmektedir.

Dijitalleşme ile Proses Optimizasyonu Geçişinde Karşılaşılan Zorluklar

- Yatırım Maliyetleri: Dijitalleşme, başlangıçta yüksek maliyetli bir yatırım gerektirebilir. (Cormind’de değil) Ancak uzun vadede sağladığı maliyet tasarrufları ve verimlilik artışları bu maliyeti telafi edebilir. Ürünümüz Sepex ile yatırım maliyetlerini minimuma düşürmekteyiz. Kullandığın kadar öde sistemimiz ile aylık periyodik ödemeler ile ilk yatırım maliyetini çok düşük seviyelerde tutmaktayız.

- Veri Güvenliği: Dijitalleşme ile birlikte veri güvenliği konusu da önem kazanır. Üretim süreçlerine dair toplanan verilerin korunması ve yetkisiz erişimlerin engellenmesi gerekmektedir. İşte burada 256 bit şifrelenerek verileriniz Sepex’te koruma altındadır.

- Adaptasyon Süreci: Çalışanların yeni dijital sistemlere uyum sağlaması zaman alabilir. Bu nedenle, işletmelerin dijitalleşme sürecinde personeline gerekli eğitimleri vermesi önemlidir. Uzman mühendislik kadromuz ile Mes sistemine geçişinizdeki tüm adaptasyon zorluklarını ortadan kaldırıyoruz. Sistematik olarak öğretici eğitimlerimiz ile bu süreyi uzun tutuyor ve tamamen kontrol size geçene kadar yardımlarımıza devam ediyoruz. Cormind olarak yaptığımız işlem sadece bir ürün entegrasyonu ile sonuçlanmamaktadır. Fabrika işletim sistemi olarak sunduğumuz Sepex ile tüm süreçlerde yanınızdayız.

Aug 20, 2024 | Blog

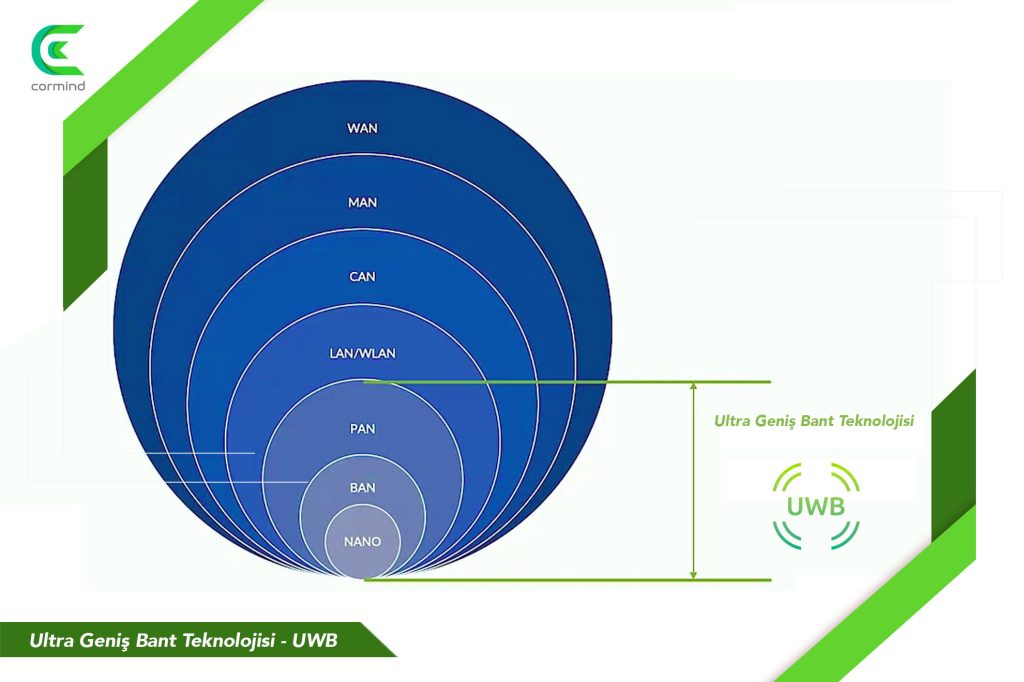

UWB olarak da bilinen Ultra Geniş Bant Teknolojisi, özellikle evdeki bilgisayarlar ve cep telefonlarındaki kablosuz teknolojilerin getirmiş olduğu mobil yaşam tarzının sağladığı faydaların diğer tüm tüketici cihazlarında da sağlanması amacıyla geliştirilmiştir.

Ultra Geniş Bant Teknolojisi Nedir?

Son zamanlarda araştırmacılar tarafından çok ilgi görmeye başlayan Ultra Geniş Bant Teknolojisi, alım ve iletimde çok kısa süreli darbeler kullanılmaktadır. Düşük güç spektral yoğunluğu özelliği olan UWB diğer haberleşme sistemleri için ayrılmış olan frekansların spektrumlarını diğer sistemlerle en düşük seviyede karışma ya da hiç karışma olmadan kullanılabilmektedir.

Kablosuz bağlantıların rahatlığından memnun kalan tüketiciler, video kayıt ile depolama aygıtlarında; gerçek zamanlı video – ses yayınlarında kablosuz teknoloji talep etmektedirler.

Teknolojik aletlerle donatılan evlerde kullanılan dijital ses ve video akışı benzeri birçok teknoloji, iletişim kurulması amacıyla yüksek bant genişliği bağlantılarına ihtiyaç duyulur. Evlerde kullanılan cihazların sayısı göz önüne alınırsa bu cihazlar arasında kablosuz bağlantılar için bant genişliği talebi de büyük olmaktadır.

Ultra Geniş Bant Teknolojisi ile veriyi iletebilmek için son derece geniş olan bir RF bandı kullanılmaktadır. Bunu yaparken de UWB, geleneksel teknolojiler ile kıyaslandığında belirlenen sürelerde daha fazla veri iletmektedir.

Düşük güç gereksiniminden dolayı ultra geniş bant teknolojisi ile etkin maliyetli olan CMOS uygulamalarını geliştirmek mümkün hale gelmektedir. Düşük menzil, düşük maliyet, düşük güç ve çok yüksek veri hızı özelliği sunan UWB, yüksek hızda WPAN pazarına hitap etmektedir.

Spektrumun yeniden kullanılmasına izin veren bu teknoloji, yakındaki cihazların diğer odalardaki başka cihaz grubuyla aynı kanalda iletişim kurulmasını sağlar. Ultra geniş bant teknolojisi tabanlı olan WPAN ’lar, yakında bulunan kümelerle parazit oluşturmadan aynı kanalın kullanılabilecek kadar kısa bir mesafeye sahiptir.

Ultra Geniş Bant Teknolojisinin Amacı Nedir?

Günümüzde teknolojik olan dijital ev ortamlarında farklı dijital uygulamalar destekleniyor. Böylece çok sayıda tüketici elektroniği cihazları sayesinde oluşturmaktadır. Genel olarak farklı işlevler için kullanılan bu cihazlar, yüksek verim sağlayan bir teknolojiyi gerektirmektedir. Bu noktada U.W.B. devreye girerek kablosuz teknolojide yüksek verimlilik sağlamaktadır.

Yeni nesil birleştirilen cihazlar için gerekli olan iş hacmini Ultra Geniş Bant Teknolojisi sağlayabiliyor. Ayrıca düşük maliyet ve düşük güçlü WPAN ’lar sağlaması nedeniyle de geniş bir teknolojik çözüm sunmakta.